|

ОЦЕНКА ГЕОМЕТРИЧЕСКОЙ ТОЧНОСТИ ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА

ЦЕЛЬ РАБОТЫ: приобретение навыков по проверке геометрической точности токарного станка.

СОДЕРЖАНИЕ РАБОТЫ:

В Советском Союзе в условиях планового и централизованного руководства станкостроением в вопросах исследования, конструирования, изготовления и приемки станков различают приемочные (производственные) испытания и лабораторные испытания станков.

Приемочные (производственные) испытания проводятся при приемке нового (или отремонтированного) станка для проверки качества изготовления станка, производительности его и качества обрабатываемых на нем изделий и текущие проверки оборудования.

Производственные испытания предусматривают:

а) испытание станка на холостом ходу, проверку работы механизмов и паспортных данных станка.

б) проверку геометрической точности станка.

в) испытания станка в работе и определение его производительности.

г) проверку чистоты поверхности и точности обработанных на станке

изделий. Лабораторные испытания производятся для определения производственных характеристик и анализа работ конструкции новых моделей станков или станков, находящихся в серийном производстве с целью их усовершенствования.

Лабораторные испытания предусматривают:

а) проверку геометрической точности станка и точности обработанных изделий;

б) испытание жёсткости и виброустойчивости станка;

в) энергетическое испытание привода станка и проверку работы

электрооборудования станка, КПД; г) проверку работы гидропривода и испытание системы смазки и охлаждения;

д) исследование материалов деталей и обработки их с целью проверки рационального их выбора;

е) проверку степени автоматизации и надёжности действия станка;

ж) проверка безопасности работы на станке;

з) установление производственных характеристик станка;

и) оценка степени стандартизации и унификации узлов деталей станка.

Точность обработки на станке характеризуется величинами отклонений

размеров, формы и относительного положения элементов получаемой поверхности от соответствующих параметров заданной геометрической поверхности.

Для того, чтобы проверить точность работы станка, надо знать характер и степень влияния отдельных факторов, вызывающих погрешности при обработке заготовок на станке.

Основными факторами, влияющими на точность работы станка, являются:

Все эти факторы, за исключением геометрической точности станка, являются переменными и отчасти управляемыми, влияние их на точность детали можно почти устранить; снижая или меняя режим обработки и пр., так что в конечном итоге достигаемая точность будет определяться геометрической точностью станка.

Последняя характеризует качество изготовления и сборки станка, и хотя не может количественно характеризовать точность детали, обработанной на этом станке, является одной из важнейших характеристик возможностей станка.

Впервые нормы геометрической точности были разработаны Г. Шлезингером, предложившим в 1927 г., систему проверок для определения точности изготовления станков.

Система проверок строится на предположении, что геометрические погрешности данного станка являются систематическими постоянными погрешностями, которые полностью переносятся на обработанную деталь. Это позволяет не проводить анализ результирующей погрешности на детали с целью выявить влияние только геометрических погрешностей станка, что очень трудно, а заменить проверку обработанной детали соответствующей геометрической проверкой станка.

Путем анализа возможных способов формообразования удалось выяснить связь между погрешностями относительного перемещения инструмента и заготовки на станке, с одной стороны, и погрешностями формы и относительного расположения поверхностей на детали - с другой. На основе этого для каждого типа станка било разработано определенное количество инструментальных проверок геометрической точности, проводимых обычно в статическом состоянии, при перемещении и поворотах отдельных частей станка, осуществляемых вручную или на малых скоростях.

Геометрическая точность станков характеризуется:

а) точностью опорных поверхностей для базирования инструмента и

заготовки (плоскостность столов, точность конусов для крепления инструмента и т.д.); б) точность движения рабочих органов в подшипниках и направляющих

(точность вращения шпинделей, точность направления перемещений столов и суппортов и т.д.); в) точностью взаимного расположения направляющих движения рабочих

органов (параллельность и перпендикулярность оси шпинделя направлению движения суппортов и столов и т.д.); г) точностью расположения направляющих относительно базовых поверхностей (параллельность и перпендикулярность оси шпинделя и направления перемещения суппортов шорной поверхности стола и т.д.).

Кинематическая точность характеризуется согласованностью взаимно связанных относительных движений органов, несущих инструмент и заготовку, и точностью периодического деления и установки (точность цепи деления от шпинделя к ходовому винту, точность цепи обката в зуборезных станках и т.д.). Основные причины типовых погрешностей форма деталей, обрабатываемых на станках:

1. Эксцентричность тел вращения.

Причины: биение шпинделя и вращающегося центра, копирование

эксцентриситета заготовки, влияние деформаций от центробежных сил (аналогично биению шпинделя), деформаций от усилий на хомутике (при отработке в центрах). 2. Некруглость.

Причины: некруглость шеек шпинделей на подшипниках скольжения

(влияет на точность обработки вращающей детали) и некруглость расточенных отверстий вкладыша (влияет на точность обработки вращающейся борштангой), блуждающее биение шпиндельных подшипников (обычно весомый фактор), копирование некруглости заготовки, переменность жёсткости расточных станков по углу поворота шпинделя, влияние привода шпинделя (например, при неравномерном распределении сил между пальцами или кулачками муфты), колебания изделия при бесцентровом шлифовании, увод сверла или другого инструмента для отверстий, несоосность инструмента и вращающегося изделия. 3. Конусность.

Причины: смещение центров задней бабки, непараллельность оси шпинделя направляющим (при обработке в патроне), разная жесткость переднего и заднего центров, девиация шпинделя при патронной обработке, конусность заготовки, температурные деформации в системе.

4. Непрямолинейность образующих.

Причины: податливость центров, а отсюда корсетность детали, податливость детали и отсюда её бочкообразность, переменная податливость борштанги с ее выдвижением, копирование формы заготовки, завалка поверхностей по конусу обработки при врезании и выходе инструмента, непрямолинейность направляющих в результате погрешностей изготовления и установка станка, износа и температурных деформаций.

5. Неплоскостность.

Причины: непрямолинейность направляющих, копирование формы заготовки, завалка поверхностей по концам в результате общей податливости системы, переменность жёсткости системы по координатам обработки, перевалке столов, свешивающихся с направляющих консолей или оснований, деформации столов вследствие остальных напряжений и наклепа зеркала, температурные деформации, всплывание столов на направляющих скольжения.

6. Ошибка шага нарезаемых винтов.

Причины: начальные ошибки шага ходовых винтов, неравномерный по длине износ витков и потеря точности контакта с гайкой, температурные и силовые деформации и биение витков, влияние переменности сил трения, потери точности направляющих, влияние непосредственно и вследствие смещения гайки ходового винта, неточности кинематической цепи и её постройки, температурные и силовые деформации нарезаемых винтов.

7. Волнистость поверхности.

Причины: неравномерность подачи суппортов, неравномерность вращения деталей, колебания деталей относительно инструмента, погрешности направляющих, следы инструмента от предыдущей обработки.

8. Шероховатость поверхности.

Причины: задиры в результате трения задней поверхности инструмента или стружки по обработанной поверхности; надлом элементов стружки при резании хрупких материалов; след на поверхности обработки, связанный с наростообразованием и пластической деформацией; колебания в системе СПИД.

КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ СРЕДСТВА

При проверке токарных и токарно-винторезных станков общего назначения на точность согласно ГОСТ 18097-72 рекомендуется применять следующие контрольно-измерительные средства (рис. 1):

а - штатив магнитный с индикатором, устанавливаемый на обработанных поверхностях суппорта;

Рисунок 1

б - штатив, закрепляемый в резцедержателе;

в - оправка центровая цилиндрическая, устанавливаемая в центрах;

г,д - жёсткие центры с конусом Морзе 4, или 5 или 6, вставляемые в отверстие шпинделя и пиноли задней бабки;

ж,з - оправки контрольные с центровым отверстием под шарик или перпендикулярным торцем и с наружным конусом Морзе 4 или 5, или 6, вставляемые в отверстие шпинделя;

е,и - оправки консольные цилиндрические с наружным конусом Морзе 4 или 5, или 6, вставляемые в отверстие шпинделя или диполи задней бабки.

Контрольные оправки выполняются с высокой степенью точности, поэтому обращаться с ним следует аккуратно: не ударять по металлическим предметам, хранить в специальном футляре в вертикальном положении. Перед установкой оправок или жестких центров в отверстие шпинделя или пиноли последние следует тщательно протереть безворсовой тканью. Категорически воспрещается выбивать оправки из отверстий прутком.

ПРОВЕРКА ТОЧНОСТИ СТАНКА

Проверка 1. Прямолинейность продольного перемещения суппорта (рис. 2):

а) в вертикальной; б) в горизонтальной плоскости.

Рисунок 2

В центрах передней 4 и задней 5 бабок устанавливают центровую оправку 2 с цилиндрической измерительной поверхностью. Резцедержатель должен быть расположен, возможно, ближе к оси центров станка. В резцедержателе 1 укрепляют штатив с индикатором 3 так, чтобы его измерительный наконечник касался верхней или боковой образующей оправки и был направлен к её оси перпендикулярно образующей. Показания индикатора на концах оправки должны быть одинаковы. Суппорт перемещают в продольном направлении на всю длину хода. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора.

Проверка 2. Одновысотность оси вращений шпинделя передней бабки и оси отверстия пиноли задней бабки по отклонению к направляющим станины в вертикальной плоскости (Рис. 3).

В центрах передней I и задней бабок 5 центровую оправку 6 с цилиндрической измерительной поверхностью.

На суппорте 4 устанавливают штатив с индикатором 3 так , чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к её оси перпендикулярно вершей образующей. Суппорт перемещают на длину L (см. табл. 1), После первого измерения шпиндель поворачивают на 180°.

Рисунок 3

Отклонение определяют как среднюю арифметическую результатов двух указанных измерений, каждый из которых определяется алгебраической разностью показаний индикатора на концах оправки.

Примечание: ось пиноли может быть лишь выше оси шпинделя.

Проверка 3. Параллельность перемещения задней бабки перемещению суппорта, проверяемая:

а) в вертикальной; б) в горизонтальной плоскости (рис. 4).

Рисунок 4

Суппорт 1 и заднюю бабку 4 устанавливают в крайнее исходное положение на направляющих станины (правое иди левое). Пиноль 3 вдвигают в заднюю бабку на 0,8 хода и зажимают. На суппорте укрепляют штатив с индикатором 2 так, чтобы его измерительный наконечник касался пиноли задней бабки и был направлен к её оси перпендикулярно образующей. Суппорт и заднюю бабку перемещают одновременно или последовательно на всю длину хода. Измерение производят не реже, чем через 0,3 длины хода задней бабки при примерно постоянном относительном растяжении суппорта и задней бабки на направляющих станины. Отклонение определяют как наибольшую алгебраическую разность показаний - индикатора

при первоначальном и последующем положении задней бабки и суппорта.

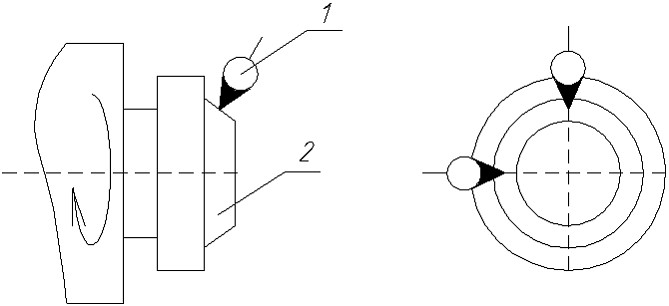

Проверка 4. Радиальное биение центрирующей поверхности шпинделя передней бабки под патрон (рис. 5)

Рисунок 5

На неподвижной части станка укрепляют штатив с индикатором 1 так, чтобы его измерительный наконечник касался проверяемой поверхности 2 и был направлен к её оси перпендикулярно образующей.

Шпиндель приводят во вращение (в рабочем направлении). Шпиндель при измерении должен сделать не менее двух оборотов. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора.

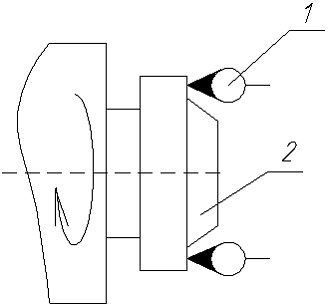

Проверка 5. Торцовое биение опорного буртика шпинделя передней бабки (рис. 6).

Рисунок 6

На неподвижной части станка укрепляют штатив с индикатором 1 так, чтобы его измерительный наконечник касался опорного буртика шпинделя 2 на возможно большем расстоянии от центра и был перпендикулярен ему. Шпиндель приводят во вращение (в рабочем направлении). Измерение проводят в двух взаимно перпендикулярных плоскостях диаметрально противоположных точках поочередно.

При каждом измерении шпиндель должен сделать не менее двух оборотов. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора в каждом его положении.

Проверка 6. Осевое биение шпинделя передней бабки (рис. 7).

В отверстие шпинделя 1 передней бабки вставляют контрольную оправку 2. На неподвижной части станка укрепляют индикатор 3 так, чтобы его измерительный наконечник касался центра справки. Шпиндель приводят во вращение (в рабочем направлении). При измерении шпиндель должен сделать не менее двух оборотов. Отклонение определяют как наибольшую алгебраическую разность результатов измерений.

Рисунок 7

Проверка 7. Радиальное биение конического отверстия шпинделя (рис. 8)

передней бабки, проверяемое: а) у торца; б) на длине L.

Рисунок 8

В отверстие шпинделя 1 вставляют контрольную консольную оправку 3 с цилиндрической измерительной поверхностью и коническим хвостовиком, на неподвижной части станка укрепляют штатив с индикатором 2 так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к её оси перпендикулярно образующей. Шпиндель приводят во вращение (в рабочем направлении), при каждом измерении шпиндель должен сделать не менее двух оборотов. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора в каждом его положении.

Проверка 8. Параллельность оси вращения шпинделя передней бабки продольному перемещению суппорта (рис. 9):

а) в вертикальной плоскости; б) в горизонтальной плоскости.

Рисунок 9

В отверстие шпинделя 1 вставляют контрольную оправку 3 с цилиндрической измерительной плоскостью. На суппорте 4 (в резцедержателе) укрепляют штатив с индикатором 2 так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно образующей. Суппорт перемещают в продольном направлении на всю длину хода L .

Измерение производят по двум диаметрально противоположным образующим оправки (при повороте шпинделя на 180°). Отклонение определяют как среднюю арифметическую результатов не менее чем двух измерений в каждой плоскости, каждый из которых определяют как наибольшую алгебраическую разность показаний индикатора при перемещении суппорта.

Примечание: свободный конец оправки может отклоняться вверх и в направлении к резцу суппорта.

Проверка 9. Параллельность перемещения пиноли направлению продольного перемещения суппорта (рис. 10):

а) в вертикальной плоскости; б) в горизонтальной плоскости.

Заднюю бабку устанавливают в положение, предусмотренное для проверки 1 с учётом обеспечения хода каретки на величину L (см. табл. 1). Пиноль 3 вдвигают в заднюю бабку 4 и зажимают. На суппорте 1, установленном рядом, укрепляют штатив с индикатором 2 так, чтобы его измерительный наконечник касался поверхности пиноли и был направлен к её оси перпендикулярно образующей. Пиноль освобождают, выдвигают на величину большую L и снова зажимают. Суппорт перемещают в продольном направлении в сторону передней бабки так, чтобы измерительный наконечник индикатора снова коснулся образующей пиноли в той же точке, что и при первоначальной установке.

Рисунок 10 Отклонение в каждой из плоскостей определяют как наибольшую величину алгебраической, разности показаний индикатора в двух указанных положениях пиноли и суппорта.

Примечание: при выдвижении конец пиноли может отклоняться вверх и в сторону резца переднего суппорта.

Проверка 10. Параллельность оси конического отверстия пиноли задней бабки перемещению суппорта (рис. 11)

а) в вертикальной плоскости; б) в горизонтальной плоскости.

Рисунок 11

Заднюю бабку устанавливаю в положение, предусмотренное проверкой 3 и закрепляют в отверстие пиноли 3, вставляют контрольную оправку 1 с цилиндрической измерительной поверхностью. На суппорте 4 устанавливает индикатор 2.так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к её оси перпендикулярно образующей. Суппорт перемещают в продольном направлении на длину L (см. табл. 1).

Отклонение определяют как наибольшую алгебраическую разность показаний индикатора в указанных положениях суппорта.

Примечание: отклонение свободного конца оправки допускается лишь вверх и в сторону резца переднего суппорта.

Проверка 11. Плоскостность торцевой поверхности образа, обработанного на станке (рис. 12).

Образец - диск D1 =0,5D; L1= 0,125D. При D1»200 мм торцевая поверхность может иметь кольцевые пояски. Образец предварительно обработан.

Рисунок 12

Образец закрепляют на станке в патроне или шпинделе и производят обработку торцевой поверхности образца.

Проверку производят, не снимая образец со станка. Штатив с индикатором 1 укрепляют на поперечном суппорте 2 так, чтобы его измерительный наконечник касался проверяемой поверхности и был ей перпендикулярен. Суппорт перемещают в поперечном направлении на длину равную или несколько большую L1. Отклонения определяет как половину наибольшей алгебраической разности показаний индикатора.

Примечание: выпуклость не допускается.

Проверка 12. Точность геометрической формы цилиндрической поверхности образца, обработанного на станке:

а) постоянство диаметра в поперечном сечении; б) постоянство диаметра в любом сечении.

Образец закрепляют на станке в патроне или шпинделе и производят обработку его наружной цилиндрической поверхности.

Отклонения определяют по разности диаметров обработанных поверхностей: для проверки 12а - в любом поперечном сечении; для проверки 12б - в любых двух и более поперечных сечениях.

Н О Р М Ы Т О Ч Н О С Т И

(отклонения, в мкм) Таблица 1

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Цель проверки станка на геометрическую точность.

2. В каких случаях проверяется станок на геометрическую точность?

3. Какие различают испытания, их цель, что проверяется?

4. Чем характеризуется геометрическая точность станка?

5. Какие факторы влияют на геометрическую точность станка?

6. Как влияют погрешности станка на геометрию деталей?

Ф О Р М А О Т Ч Е Т А

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

© 2009 "Режущий инструмент". При копировании ссылка обязательна !!!

|