|

РАДИАЛЬНО-СВЕРЛИЛЬНЫЙ СТАНОК 2Л53У

Предназначен для сверления, рассверливания, зенкерования, развертывания отверстий, нарезания резьбы машинным метчиком.

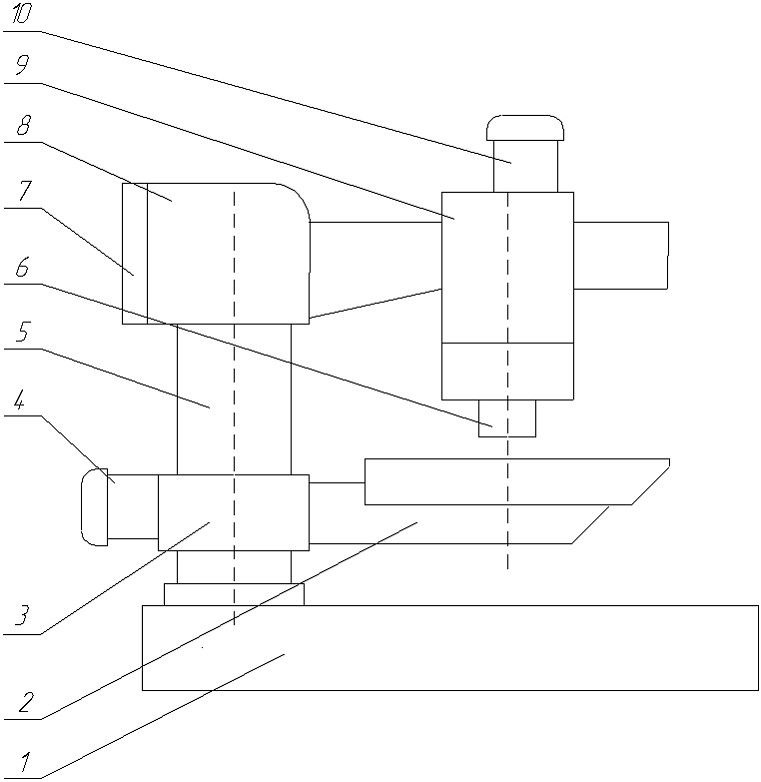

Основанием станка является фундаментная плита. На ней жестко установлена колонна 5 (см. рис. 5), на которой смонтированы рукав (траверса) 8 со сверлильной головкой 9 и бочка 3 со столом поворотным 2. Сверлильная головка перемещается по рукаву (П3, см. рис. 4) и вместе с ним поворачивается вокруг колонны (В4). Бочка о поворотным столом также может поворачиваться вокруг колонны (В5) и перемещаться вертикально по ней (П6). Поворотный стол имеет возможность поворачиваться вокруг горизонтальной оси (В7). На торце рукава смонтирован электрошкаф 7. Органы управления расположены на сверлильной головке в электрошкафу.

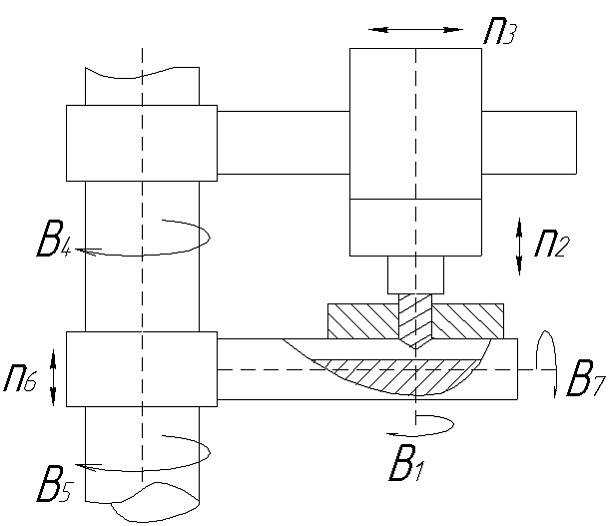

Схема обработки сквозного отверстия представлена на рис. 4, где

ФV(В1) - движение формообразования по скорости резания, вращательное движение инструмента;

Фs(П2) - движение формообразования подачи, поступательное движение инструмента.

Рисунок 4. Сверление отверстия

Рисунок 5. Составные части станка 2Л53У

1 - плита; 2 - поворотный стол;

3 - бочка; 4 - эл. двигатель переменного тока привода вертикального перемещения бочки; 5 - колонна; 6 - шпиндель (полный вал, в отверстие которого устанавливается хвостовик инструмента); 7 - электрошкаф;

8 - рукав (траверса); 9 - сверлильная головка; 10 - эл. двигатель переменного тока привода главного движения.

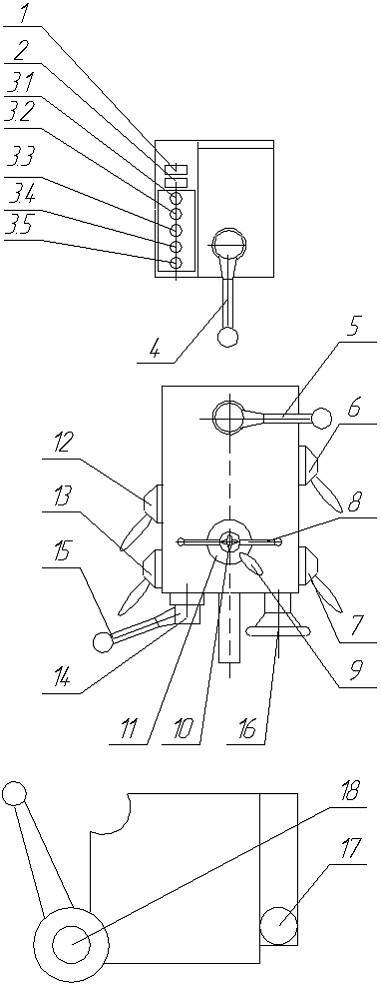

Рисунок 6. Органы управления

1 - вводный выключатель;

2 - выключатель насоса охлаждения;

3 - пульт управления;

3.1 - лампа «Станок под напряжением»;

3.2 - лампа «Станок готов к работе»;

3.3 - кнопка включения подъема бочки со столом;

3.4 - кнопка включения опускания бочки со столом;

3.5 - кнопка "Общий стоп";

4 - рукоятка зажима рукава;

5 - рукоятка зажима сверлильной головки;

6,7 - рукоятки переключения подач;

8 - рукоятка включения подачи;

9 - рукоятка зажима лимба;

10 - фиксатор блокировки включения механической подачи;

11 - маховик перемещения сверлильной головки;

12, 13 - рукоятки установки чисел оборотов шпинделя;

14, 15 - командоаппарат, рукоятка управления;

16 - маховик тонкой ручной подачи шпинделя;

17 - квадрат ручного поворота стола;

18 - рукоятка зажима бочки.

СОКРАЩЕННЫЙ ПАСПОРТ РАДИАЛЬНО-СВЕРЛИЛЬНОГО СТАНКА

|

|

|

© 2009 "Режущий инструмент". При копировании ссылка обязательна !!!

|