|

ПРОЕКТИРОВАНИЕ УЧАСТКА ИНСТРУМЕНТАЛЬНОГО ЦЕХА

Завершающим этапом обучения в техническом вузе является дипломное проектирование. Начинается этап с преддипломной практики и заканчивается защитой дипломного проекта. По сравнению с другими видами учебной работы, дипломное проектирование характеризуется рядом существенных особенностей, которые необходимо учитывать при организации работы, как студенту, так и руководителю дипломного проекта. К числу наиболее важных из этих особенностей, следует отнести следующие.

На заключительном кафедральном просмотре дипломного проекта для принятия рекомендации о допуске проекта к защите обязательным является выполнения, условия: содержание проекта должно раскрывать тему, указанную в задания, многолетний опыт дипломного проектирования на кафедре по инструментальной тематике показывает, что успех выполнения этого условия закладывается на начальном этапе проектирования, в период преддипломной практики» когда определяется структура проекта. Ошибки структурного характера, обнаруженные при завершении работы, исправляются с большим затруднением и зачастую формально.

Выписка из квалификационной характеристики

инженера- механика специальности 12.02

'"Металлорежущие станки и инструменты"

специализации "Инструментальные системы

автоматизированного производства"

Трудовая деятельность инженера-инструментальщика имеет ряд особенностей, которые влияют на профессиональную подготовку специалиста, одна из этих особенностей связана с тем, что качество изготовленного инструмента по ряду требований: точности размеров и формы, качеству поверхности детали, прочности инструмента, его виброустойчивости, износостойкости, экономической эффективности др. - в одинаковой степени зависит как от правильности выбора, так и от согласованности конструкторских и технологических решений, соответствия их реальным условиям выполнения, Поэтому конструктор должен хорошо знать технологические возможности своего цеха, а технолог должен по чертежу критически оценивать конструкцию инструмента на соответствие своему назначению.

Основное содержание дипломного проекта по специализации состоит е решении производственной задачи - повышений качества режущего инструмента, используемого в технологической наладке механообрабатывающего цеха основного производства завода. Решение задачи включает рационализацию конструкции инструмента и совершенствование технологии эго изготовления.

В ходе работа над проектом студент должен изучить, а при необходимости исследовать условия работы, выявить недостатки, установить причины, их порождающие, разработать предложения по устранению недостатков конструкторскими и технологическими средствами, разработать стандарт предприятия по базовому инструменту. Расчетную часть конструкторских работ следует выполнять с применением ЭВМ. На основе анализа заводского техпроцесса разработать предложения по совершенствованию технологии изготовления базового инструмента с последующей реализацией их в проекте. Маршрутный и операционный техпроцессы разрабатываются с использованием современных, станков с ЧПУ, новых способов упрочнения режущей части инструментов, новых форм организации труда. В конструкторских разработках по модернизации оборудования и проектированию технологической оснастка следует использовать передовой отечественный и зарубежный опыт, достижения рабочих-новаторов, изобретения. Правильность принятых решений и выполненных разработок обосновывается экономическим расчетом.

Дипломный проект является выпускной квалификационной работой и защищается на заседании Государственной экзаменационной комиссии. При рассмотрении представленных материалов и определении оценки работы студента над проектом особое внимание ГЭК обращает на:

- элементы рационализации, изобретательства, нетиповые решения;

- использование достижений научно-технического прогресса, применение ЭВМ, САПР, станков с ЧПУ, новых технологий;

ТИПОВОЕ СОДЕРЖАНИЕ ЗАДАНИЯ ПО ПРЕДДИПЛОМНОЙ ПРАКТИКЕ

Современная работа студента и руководителя над проектом начинается с преддипломной практики. Завершается практика определением

структуры проекта, представляемой в отчете в виде тематически последовательного перечня графических материалов и содержания основных разделов пояснительной записки. Структура проекта должна соответствовать выбранной теме, иметь смысловую увязку всех разделов, удовлетворять требованиям к проекту как по объему, так и по квалификационному уровню подлежащих решению проектных задач. При выходе на практику студенту выдается задание с перечнем вопросов, которые должны быть изучены применительно к условиям производства базового предприятия, в качестве основных пунктов задания целесообразно включить следующие.

1. Определить номенклатуру инструментов для проектируемого участка цеха. Подобрать рабочие чертежи, стандарты.

2. Выбрать типоразмер инструмента в качестве базового, изучить его конструкцию и технические требования.

3. Изучить работу базового инструмента на технологической

операции механического цеха. Собрать технологическую документацию. 4. Установить, удовлетворяет ли инструмент основным и дополнительным требованиям.

5. Изучить типовой и цеховой (базовый) технологические процессы

изготовления инструментов по номенклатуре проектируемого участка. 6. Провести анализ базовой конструкции инструмента и сформулировать задачи по ее рационализации при разработке проекта стандарта предприятия с экономической оценкой,

7. Провести анализ типовой и цеховой технологии изготовления инструмента и сформулировать задачи, подлежащие разработке в проекте с экономической оценкой,

8. Анализ конструкции и технологии базового инструмента выполнить на основе заводских технических материалов, литературных источников (журнал "Станки и инструмент"» экспресс-информация» передовой научно-технический опыт, монографии др.), на имеющихся в цехах (инструментальном, механическом) накопленном производственном опыте и результатах исследований.

9. На основе анализа сформулировать задачи, подлежащие решение в проекте.

10. Разработать технические предложения и собрать техническую документацию по базовой конструкции на

а) рационализацию конструкции инструмента и технологий;

б) рационализацию и применение станков с ЧПУ, установок, приспособлений, контрольно-измерительных инструментов и др.

11. Разработать структуру дипломного проекта:

а) определять содержание графической части;

б) определить содержание пояснительной записки.

12. Составить график выполнения дипломного проекта.

13.Оформить задание на дипломное проектирование.

14.Утвердить задание и график.

На зачет представить технический отчет, включающий материалы по всем пунктам настоящего задания.

Содержание графической части проекта

Содержание пояснительной записки

Структура и последовательность расположения материала:

- титульный лист;

- задание по дипломному проектированию;

- аннотация;

- оглавление;

- основная часть;

- литература;

- приложение.

СОДЕРЖАНИЕ ОСНОВНОЙ ЧАСТИ

ВВЕДЕНИЕ.

I. АНАЛИЗ ИСХОДНЫХ ДАННЫХ.

1.1. Характеристика программы участка.

1.2. Анализ работы ... (наименование инструмента)…на операции ..

(наименование операции в цехе основного производства). 1.3. Технические предложения по совершенствованию базовой конструкции ... (наименование инструмента).

2. РАЗРАБОТКА СТАНДАРТА ПРЕДПРИЯТИЯ...(наименование инструмента)...С ПРИМЕНЕНИЕМ ЭВМ.

2.1. Расчет и проектирование ...(наименование инструмента).

2.1.5. Проектирование ...(наименование инструмента).

2.1.6. Технические условия на ...(наименование инструмента).

2.2. Стандарт предприятия.

3. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ... (наименование инструмента).

3.1. Анализ базового техпроцесса и разработка предложений по его совершенствованию.

3.2. Обоснование выбора заготовки.

3.3. Маршрутное описание техпроцесса. Обоснование выбора технологического оборудования.

3.4. Расчет технологических размеров. Определение межоперационных

припусков и допусков.

3.5. Разработка операционных карт и нормирование.

3.5.1. Составление рациональной последовательности переходов на операции.

3.5.2. Обоснование выбора технологической оснастки, режущего и мерительного инструментов.

3.5.3. Расчет режимов резания.

3.5.4. Расчет норм времени и определение разряда работ на выполнение операции

3.6. Составление программы обработки…(наименование операции)... выполняемой на станке ...(модель стенка}… с ЧПУ.

3.6.1. Операционный эскиз.

3.6.2. Расчет координат опорных точек траектории.

3.6.3. Координатный чертеж.

3.6.4. Программа обработки.

3.7. Маршрутные и операционные карты (в стандартном исполнении).

4. РАСЧЁТ И ПРОЕКТИРОВАНИЕ ... (наименование технологической оснастки).

4.1. Анализ технологической наладки и определение основных требований к …(наименование проектируемого или модернизируемого изделия).

4.2. Расчет...(наименование передачи, детали, элемента конструкции).

4.3. Проектирование ... (наименование изделия, узла).

5. РАЗРАБОТКА ПЛАНИРОВКИ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ.

5.1. Расчет трудоемкости изготовления номенклатуры инструментов участка по видам работ.

5.2. Расчет количества технологического оборудования участка.

5.3. Обоснованна выбора принципа размещения оборудования на участке.

6. ОХРАНА ТРУДА И ОКРУЖАЮЩЕЙ СРЕДЫ

7. ГРАЖДАНСКАЯ ОБОРОНА.

8. СРАВНИТЕНАЯ КАЛЬКУЛЯЦИЯ ЦЕХОВОЙ СЕБЕСТОИМОСТИ ЕДИНИЦЫ РЕЖУЩЕГО ИНСТРУМЕНТА ПО БАЗОВОМУ И ПРОЕКТИРУЕМОМУ ВАРИАНТАМ.

9. РАСЧЕТ ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ ОТ…(наименование разработки по технологической оснастке, рационализации конструкций инструмента).

ЗАКЛЮЧЕНИЕ.

БИБЛИОГРАФИЯ.

ТИПОВОЕ СОДЕРЖАНИЕ ГРАФИКА ВЫПОЛНЕНИЯ

И ПРЕДСТТАВЛЕНИЯ НА КАФЕДРУ ДИПЛОМНОГО ПРОЕКТА

РАСЧЕТ ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ УЧАСТКА ИНСТРУМЕНТАЛЬНОГО ЦЕХА

Производственная программа участка инструментального цеха машиностроительного предприятия задается на год и помесячно в штуках и нормо-часах. Она формируется из трех основных частей.

Первая часть предназначена для пополнения недостающего запаса инструментов в центральном инструментальном складе (ЦИС) и формируется инструментальным отделом завода.

Вторая часть входит в состав технологической оснастки, изготавливаемой впервые в связи с плановым запуском в производство нового изделия. Заказы на эту часть инструментов поступают от цехов основного производства.

Третью часть составляют «аварийные» заказы, поступающие в течение года от производственных цехов в связи с угрозой прекращения подача комплектующей детали или узла в сборочный цех из-за отсутствия необходимого инструмента. Отсутствие комплектующих деталей ведет в итоге к остановке выпуска изделия, поэтому выполнение «аварийных» заказов жестко контролируется директором завода, главным инженером, главным технологом.

Кроме того, на участке изготавливают специальные инструменты и выполняют внутрицеховые заказы на изготовление инструментов второго порядка, приспособлений и другой технологической оснастки для внутрицехового применения.

Такой способ формирования программы позволяет задавать ее на год лишь ориентировочно как по номенклатуре, так и по трудоемкости с последующим уточнением и корректировкой в течение года.

В дипломном проекте не представляется возможным использовать рассмотренный способ определения программы участка в силу неопределенности начальных условий и ряда других факторов, связанных с характером проекта. Поэтому рекомендуется другой способ, На следующих положениях.

1. Проектируемый участок должен в первую очередь удовлетворять одному из основных нормативных условий, при двухсменном режиме работы численность производственных рабочих должна составлять 55-60 человек, это количество является оптимальным по условиям организации работы и управления участком двумя сменными и одним старшим мастерами, которых правомочен иметь цех в штате ИТР участка.

2. Принцип комплектования оборудования, принятый в инструментальном цехе завода - базы практики, сохраняется: универсальные

станки с ручным управлением, станки с ЧПУ, полуавтоматы и, как исключение, специальные станки. 3. Программа участка ограничивается по номенклатуре 3-4 типами

инструментов, каждый из которых имеет несколько типоразмеров. Типы инструментов выбирают из условий общности основных элементов конструкции, а технологической однородности с базовым инструментом. Например, в проекте «Участок сверл инструментального цеха» в состав номенклатуры могут быть включены: а) сверла общего назначения;

б) сверла для обработки труднообрабатываемых материалов;

в) зенкеры;

г) специальные инструменты и внутрицеховые заказа.

Последняя позиция является обязательной во всех проектах. 4 Инструменты изготавливают мелкими и средними партиями.

5. Программа участка по объему выпуска продукции и по трудоемкости определяется приближенно.

С учетом указанных положений определение программы участка в дипломной проекте выполняют в следующей порядке.

1. Из технологического процесса изготовления базового инструмента выбирают операцию с наибольшим штучным временем

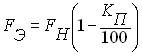

2. Рассчитывают эффективный годовой фонд работы оборудования по формуле

, (1) , (1)Где

К - процент потерь времени по организационным причинам (плановый ремонт и др.); в проекте можно принять

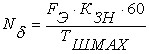

3. определяют пропускную способность (производственную мощность) одного станка в год на лимитирующей операции

(2) (2)где

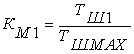

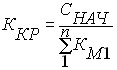

4. Определяют коэффициент использования производственной мощности по операциям

(3)При полкой нормативной загрузке станка на лимитирующей операции (3)При полкой нормативной загрузке станка на лимитирующей операции 5. определяют коэффициент кратности Ккр, показывающий, во сколько раз следует увеличить пропускную способность на всех операциях за счет увеличения количества станков, чтобы для выполнения годовой программы участка было задействовано заданное количество производственник рабочих (55-60 человек).

Коэффициент кратности определяют численным методом последовательного приближения, рассчитывая начальное значение по формуле:

(4) (4)где

Предварительные расчеты показывают, что при числе производственных рабочих 55 - 60 на участке должно находиться примерно 30 - 35 единиц оборудования. Величину Снач следует брать несколько меньше, т.к. в последующем округление расчетных значений количества станков на операциях производят в большую сторону. В проекта рекомендуется принять Снач = 25-28.

6. Определяют расчетное Сi и принятое Сп1 количество станков на каждой операции, которое распределяется пропорционально коэффициенту использования производственной мощности:

Значение Сi округляют в большую сторону до ближайшего целого числа Сn1. которое будет принятым числом станков на данной операции. Если величина Сi превышает целое число на 0,05 - 0,1 ее можно округлять до целого в меньшую сторону, но при этом предусмотреть повышение производительности на операции за счет рационализации конструкции режущего инструмента, модернизации приспособления или других мероприятий.

На операциях, где используется один типоразмер оборудования, значения Сi можно сложить, если при этом разность между сn1 и Сi уменьшится (не следует совмещать черновые операции с чистовыми).

7. Определяют расчетное Ррi и принятое Рni количество производственных рабочих на каждой операции:

Ррi=2 Сi (6)

Полученные расчетные значения Ррi округляют до ближайшего целого числа Рni, которое будет числом рабочих на данной операции. Если используются станки с ЧПУ или станки-полуавтоматы, то следует рассмотреть возможность многостаночного обслуживания и соответственно скорректировать значение Рпi.

8. Определяют общее количество рабочих на участке

Полученное значение Ру сравнивают с нормативным значением 55 - 60. Если оно выходит за пределы интервала в большую или меньшую сторону более чем на 2 единицы, то следует соответственно уменьшить или увеличить значение коэффициента кратности на 0,3 - 0,5 и повторить расчет начиная с формулы (5).

9. Определяют общее количество станков на участке

10. Определяют производственную программу участка.

При выполнении расчетов программу участка целесообразно разделить на две части. В первую (основную) часть включить инструменты с заданными типоразмерами - все позиции номенклатуры, кроме последней, во вторую - специальные инструменты и внутрицеховые заказа.

Годовой объем выпуска инструментов, составляющих первую часть

где

Полученное значение

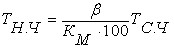

Трудоемкость участка в проекте принято задавать в норма-часах. По технологическому процессу, известному количеству рабочих и оборудования на операциях можно определить станкоемкость программы, измеряемую в станко-часах. Связь между трудоемкостью Тн ч и станкоемкостью Тс ч определяется зависимостью

(10) (10)где

КМ - среднее число станков, обслуживаемых одним рабочим.

Для инструментальных цехов множитель при Тс ч близок к единице, поэтому можно принять Тн ч =Тс ч.

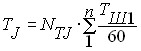

Годовую проектную трудоемкость изготовления инструментов одного типа в нормо-часах рассчитывают по формуле:

(11) (11)где

ТШ1 -штучное время обработки на i-й операции, мин.

Вторая часть программы формируется по условию полного обеспечения работой производственных рабочих участка в течение года. Объем выпуска продукции этой части программы определяют в следующем порядке: рассчитывают резервный годовой фонд времени рабочих на операциях базового инструмента, который образуется вследствие округления расчетных значений станков и количества рабочих (6) и (7); этот фонд принимают равным трудоемкости программы по позиции «Специальные инструменты и внутрицеховые заказа», рассчитывают по ней количество условных (одинаковых по трудоемкости с базовой конструкцией) инструментов и принимают это количество за объем выпуска продукции второй части программы участка.

Резервный годовой фонд времени рабочих на операции можно рассчитать по формуле

где Фзi - эффективный годовой фонд времени всех рабочих на i-й операции;

Фдi -фактическое время, затраченное на выполнение годовой программы на операции;

Фр -эффективный годовой фонд времени одного рабочего (из справочной литературы [1] Фр =1840 ч.);

Рni - общее число рабочих, занятых на выполнении операции;

NT -годовой объем выпуска инструментов, составляющих первую часть программы;

Тш1 -штучное время выполнения операции, мин.

Трудоемкость годовой программы последней позиции в часах

Объем выпуска продукции в тех же расчетных единицах, что и на остальных позициях, составляет

(14) (14)где ТШБ - штучное время изготовления базового инструмента, ч.

Производственная программа участка по объему продукции (в штуках) и трудоемкости (в нормо-часах (н.ч.)) определится как сумма по всем позициям номенклатуры. При наличии в технологическом процессе ручных операций их трудоемкость учитывают коэффициентом Кр. Значение коэффициента принимают в процентах от станочного времени в зависимости от вида производства. Согласно рекомендациям [1], для инструментального производства можно принять Кр =1,1.

ПРИМЕР РАСЧЕТА ГОДОВОЙ ПРОГРАММЫ УЧАСТКА

Тема проекта: «Участок шеверов инструментального цеха»

В номенклатуру участка входят следующие типы инструментов:

1. Шеверы дисковые.

2. Долбяки дисковые.

З. Долбяки хвостовые,

4. Специальные инструменты и внутрицеховые заказы.

В качестве базового инструмента принят дисковый шевер. Расчет программы выполняют на основе разработанного в проекте технологического процесса изготовления шевера, материалы для которого берут в инструментальном цехе во время практики, в технической учебной и справочной литературе. К числу основных материалов следует отнести:

технологический процесс изготовления базовой конструкции шевера (заводской);

Штучное время рассчитывают на одну из выбранных операций. На остальных операциях оно может быть принято по литературным источникам, например, [2] или по заводским материалам.

Расчет программы выполняют в следующей последовательности.

1. Из технологического процесса изготовления шевера следует, что операцией с наибольшим штучным временем (лимитирующей) является шлифовальная операция №23. На ней шлифуется профиль зубьев окончательно (табл. 2).

ТШmax =50,35 мин.

2. Эффективный годовой фонд времени работы станка

3. Пропускная способность станка в год на лимитирующей операции

Расчеты по пп. 4 - 9 выполнены в табличной форме (табл. 2). Предварительно были выполнены расчеты при трех значениях Снач : 19, 23 и 26. Результаты расчетов (для справки) приведены в табл. 1.

Таблица I

Результаты предварительных расчетов количества станков и рабочих на участке

10. Программа участка

Годовой объем выпуска инструментов первых трех позиций номенклатуры

Объем выпуска по типам

I. Шеверы дисковые:

2. Долбяки дисковые:

3. Долбяки хвостовые:

Штучное время изготовления одного шевера

I

Таблица 2

РАСЧЕТ КОЛИЧЕСТВА СТАНКОВ И ПРОИЗВОДСТВЕННЫХ

РАБОТ НА УЧАСТКЕ

ИТОГО: 328,32 6,522 34 56

Трудоемкость программы по типам

1. Шеверы дисковые:

2. Долбяки дисковые:

3. Долбяки хвостовые:

Расчет резервного годового фонда времени рабочих для определения объема выпуска продукции по последней позиции «Специалъные инструменты и внутрицеховые заказы» приведен в табл.З;

ф = 1840 ч; N = 14708 шт.

Таблица 3

Расчет резервного годового фонда рабочих

Трудоемкость годовой программы по последней позиции номенклатуры

Объем выпуска продукции составит

В итоге годовой объем выпуска продукции на участке шеверов

Ny =NT1 + NT2 + NT3 + NC =3 677 + 5 883 + 5 148 + 4 124 = 18 832 шт.,

трудоемкость

ТС =Т1 + Т2 + Т3 + ТС = 20 114 + 32 180 + 28 160 + 22559 =103 013 н. ч.

В проекте программу участка приводят в табличной форме (табл. 4).

Таблица 4

Годовая производственная программа участка шеверов

РАСЧЕТ ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ ВНЕДРЕНИЯ УЧАСТКА ИНСТРУМЕНТАЛЬНОГО ЦЕХА

Экономический эффект от внедрения участка рассчитывается по

Эт= Рт - Зт (15)

где Эт - экономический эффект от внедрения проекте участка;

Рт - стоимостная оценка результатов внедрения участка;

Зт - стоимостная оценка затрат внедрения проекта участка. Стоимостная оценка результатов внедрения инструментального участка определяется как

Рт= NB * ЦИ (16)

где Nв - объем выпуска продукции на проектируемом участке;

ЦИ- цена единицы инструмента, выпускаемого на базовом участке;

ЦИ =СЦ +ПР (17)

Здесь Сц - цеховая себестоимость единицы инструмента, изготовляемого на базовой участке;

Пр - прибыль от реализации инструмента, в расчетах ее можно принять как 25 % от Сц.

Стоимостная оценка затрат на выпуск планируемого объема инструментов определяется по формуле

где И - годовые текущие издержки-при производстве продукция;

КС - коэффициент увеличения стойкости проектируемого инструмента;

Кр- норма реновации основных фондов при производстве продукции;

К - единовременные затраты при производстве продукции.

В состав текущих издержек включаются затраты, учитываемые в соответствии с принятым в отрасли порядком калькулирования себестоимости продукции (без учета амортизационных отчислений).

В состав себестоимости входят следующие затраты: на материалы, заработная плата основных рабочих, на технологическую энергию, на инструмент, на эксплуатацию оборудования и общецеховые затраты.

Если руководителем проекта задано сравнение себестоимости по вариантам, то оно производится по перечисленным статьям калькуляция. В состав единовременных затрат включаются затраты на

СОСТАВЛЕНИЕ ПЛАНИРОВКИ УЧАСТКА

Участок инструментального цеха - это производственное подразделение, обеспечивающее выполнение программы выпуска одного или нескольких видов режущих инструментов из номенклатуры цеха. Участок на основе технологического процесса изготовления базового инструмента оснащают рабочими местами. Рабочие места организационно и технически объединены транспортно-накопительными устройствами, средствами технического, инструментального, метрологического обслуживания, способом управления, организацией охраны труда.

Состав рабочего места определяется содержанием и организацией выполнения технологической операции. В общем случае на рабочем месте могут быть размещены:

- основное (технологическое) оборудование;

- производственный рабочий (рабочий, непосредственно выполняющий

операции техпроцесса );

- накопитель с заготовками;

- средства автоматической загрузки и разгрузки оборудования;

- режущий, контрольно-измерительный и вспомогательный инструмент;

- приспособления;

- средства технического обслуживания и охраны труда;

- терминал (выносной пульт) автоматизированной системы управле

ния. К основному (технологическому) оборудованию относят производственное оборудование, на котором непосредственно выполняются операции технологического процесса (например, металлорежущий станок» установка для нанесения износостойкого покрытия, пресс и др.).

ПЛАНИРОВКА УЧАСТКА

1. Рекомендуется принять:

Таблица 5

4. На планировке технологического оборудования следует привести:

5. Рабочее место оснащается:

- комплектом приспособлений и принадлежностей технологической оснастки оборудования (например, патроны, тиски, универсальные и специальные зажимные приспособления, оправки, державки, ключи и т.д.);

Примера выполнения планировок рабочих мест приведены в табл. 5 и 6.

6. Остальные требования и рекомендаций к составлению планировки те же, что и для участка механического цеха [1.2].

Рисунок 1. Состав и размещение оборудования

на планировке участка

СПРАВОЧНЫЕ ДАННЫЕ К РАСЧЕТУ

ПЛАНИРОВКИ УЧАСТКА

Таблица 6

Эффективный годовой фонд времени рабочих

Таблица 7

Допустимые значения коэффициентов загрузки и

использования оборудования

Таблица 8

Условные обозначения, применяемые на планировке

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Наша цель — сделать сложные технологии доступными и понятными для широкой аудитории. | © 2009 "Режущий инструмент". При копировании ссылка обязательна !!!

|