|

СОДЕРЖАНИЕ

Введение……………………………………………………………………………...2

1. Структура контрольной работы и выбор

индивидуального шифра студента………………………………………………….2

4.Требования к оформлению контрольной работы………………………………20

Литература…………………………………………………………………………..21

Приложение 1……………………………………………………………………….22

Приложение 2……………………………………………………………………….23

Приложение 3……………………………………………………………………….24

Приложение 4……………………………………………………………………….25

Приложение 5……………………………………………………………………….26

Приложение 6……………………………………………………………………….27

Приложение 7……………………………………………………………………….28

Приложение 8……………………………………………………………………….29

Приложение 9……………………………………………………………………….30

Приложение 10……………………………………………………………………...31

Приложение 11……………………………………………………………………...32

ВВЕДЕНИЕ.

Рабочей программой дисциплины «Теория резания металлов» предусмотрено выполнение контрольной работы для студентов заочных форм обучения. Выполнение контрольной работы имеет следующие цели:

• изучение геометрических параметров режущего клина, зависимости периода стойкости режущего инструмента от скорости резания, принципов и методики расчета и оптимизации режимов резания;

• формирование умений рассчитывать и изображать на эскизах геометрические параметры режущего клина, рассчитывать элементы режима резания и выполнять проверочные расчеты и корректировку выбранного режима резания;

• формирование умений работать со справочной технической литературой.

1. СТРУКТУРА КОНТРОЛЬНОЙ РАБОТЫ И ВЫБОР ИНДИВИДУАЛЬНОГО ШИФРА СТУДЕНТА.

Контрольная работа состоит из 5 задач. Вариант исходных данных для каждой задачи выбирается согласно индивидуальному шифру студента. Индивидуальный шифр составляется из двух цифр: первая цифра - выбирается из таблицы 0 в соответствии с интервалом, в который попадает первая буква фамилии студента; вторая цифра - соответствует последней цифре номера зачетной книжки студента.

Таблица 0

Выбор первой цифры индивидуального шифра студента

Например, у студента Иванова П.И. номер зачетной книжки 219065, тогда его индивидуальный шифр и соответствующий ему вариант будет 05.

Структура контрольной работы.

Задача 1. Определение главных действительных углов токарного резца.

Задача 2. Определение действительных углов в плане токарного резца.

Задача 3. Расчет периода стойкости токарного резца в соответствии с изменившейся скоростью резания.

Задача 4. Определение рационального режима резания при точении.

Задача 5. Определение рационального режима резания при сверлении.

2. СОДЕРЖАНИЕ И ВЫБОР ЗАДАНИЯ КОНТРОЛЬНОЙ РАБОТЫ

Задача 1. Определить величину главных действительных углов токарного резца (

Значения величин

Для всех вариантов принять диаметр обработанной поверхности заготовки 40 мм, диаметр обрабатываемой поверхности - 45 мм.

Вычертить схему установки резца с указанием главных статических и действительных углов.

Задача 2. Определить величину действительных углов в плане токарного резца, если он установлен на станке так, что его ось составляет с осью центров станка угол

При решении задачи выполните эскиз установки резца с указанием действительных и статических углов в плане.

Задача 3. Как изменится исходная стойкость резца из стали Р18 и резца оснащенного твердым сплавом Т15К6, если скорость резания увеличить на

Таблица 1

ИСХОДНЫЕ ДАННЫЕ ДЛЯ ОПРЕДЕЛЕНИЯ ГЛАВНЫХ ДЕЙСТВИТЕЛЬНЫХ УГЛОВ ТОКАРНОГО РЕЗЦА

Таблица 2

ИСХОДНЫЕ ДАННЫЕ ДЛЯ ОПРЕДЕЛЕНИЯ ДЕЙСТВИТЕЛЬНЫХ УГЛОВ В ПЛАНЕ ТОКАРНОГО РЕЗЦА

Таблица 3

ДАННЫЕ ИЗМЕНЕНИЯ СКОРОСТИ РЕЗАНИЯ

Задачи 4. Определить рациональный режим резания при точении, выбрав исходные данные по таблице 4. Задача решается с использованием справочника [2] и методических рекомендаций. Придерживайтесь следующей последовательности:

А. Выбор типа, конструкции и геометрии резца. Изображение эскиза резца.

Б. Выбор элементов режима резания (

В. Проверка выбранного режима резания.

Г. Корректировка выбранного режима резания.

Д. Расчет машинного времени и ресурса инструмента.

Задача 5. Определить рациональный режим резания при сверлении, выбрав исходные данные по таблице 5. Задача решается с использованием справочника [2] и методических рекомендаций. Придерживайтесь следующей последовательности:

А. Выбор конструкций и геометрии спирального сверла. Изображение эскиза сверла.

Б. Выбор элементов режима резания (

В. Проверка выбранного режима резания.

Г. Корректировка выбранного режима резания.

Д. Расчет машинного времени и ресурса инструмента.

Таблица 4

ИСХОДНЫЕ ДАННЫЕ К РАСЧЕТУ РЕЖИМА РЕЗАНИЯ ПРИ ТОЧЕНИИ

ПРИМЕЧАНИЕ: 1. Вид обработки - наружное продольное точение.

3. Жесткость системы СПИД - нормальная.

Таблица 5

ИСХОДНЫЕ ДАННЫЕ К РАСЧЕТУ РЕЖИМА РЕЗАНИЯ ПРИ СВЕРЛЕНИИ

ПРИМЕНАНИЕ: 1. Операция, для которой определяется режим резания, является окончательной для отверстия.

3. МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ВЫПОЛНЕНИЮ КОНТРОЛЬНОЙ РАБОТЫ

3.1. МЕТОДИЧЕСКИЕ УКАЗАНИЯ К РЕШЕНИЮ ЗАДАЧИ 1.

Углы, представляющие собой разницу между

Этой же буквой

3. Выполните расчеты величины действительных углов резца, используя формулы:

; ;3.2. МЕТОДИЧЕСКИЕ УКАЗАНИЯ К РЕШЕНИЮ ЗАДАЧИ 2.

3. Выполните расчеты величин действительных углов в плане резца, используя формулы:

3.3. МЕТОДИЧЕСКИЕ УКАЗАНИЯ К РЕШЕНИЮ ЗАДАЧИ 3.

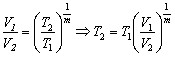

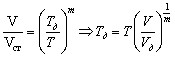

, ,где

3.4. МЕТОДИЧЕСКИЕ УКАЗАНИЯ К РЕШЕНИЮ ЗАДАЧИ 4.

1. Выпишите исходные данные из таблицы 4.

2. Зарисуйте схему обтачивания или растачивания (в соответствии с вашими исходными данными), указав диаметры обрабатываемой и обработанной поверхностей; направления главного движения и движения подачи.

3. Выполните выбор резца.

Для обтачивания следует выбирать резцы проходные с отогнутой головкой или резцы проходные упорные.

Для растачивания следует выбирать резцы расточные проходные или резцы расточные упорные.

При обработке конструкционной стали (

- при черновом точении рекомендуется использовать твердый сплав Т5К10;

- при получистовом точении рекомендуется использовать твердый сплав Т15К6;

- при чистовом точении рекомендуется использовать твердый сплав Т30К4.

При обработке чугунов (НВ < 200):

- при черновом точении рекомендуется использовать твердый сплав ВК8;

- при получистовом точении рекомендуется использовать твердый сплав ВК6;

- при чистовом точении рекомендуется использовать твердый сплав ВКЗ и ВК6М.

Конструкция резцов. Рекомендуется использовать резцы с напаянными пластинками из твердого сплава или с пластинами с механическими креплениями.

Выбор конструктивных параметров выполняйте по справочнику [2].

Геометрические параметры. Для токарных резцов с напаянными пластинками из твердого сплава следует выбрать: форму передней поверхности; передний угол

Величину переднего угла (

- для обработки конструкционной стали

- для обработки чугунов

Величину заднего угла (

- для чернового точения

- для чистового точения

Величину главного угла в плане (

- при низкой жесткости системы СПИД

- при нормальной жесткости системы СПИД

- при высокой жесткости системы СПИД

Величину вспомогательного угла в плане ( Величина радиуса при вершине резца (

4. Определите элементы режима резания.

Глубину резания при точении определяют по формуле:

Для наружного точения:

, мм , ммгде D - диаметр обрабатываемой поверхности, мм;

d - диаметр обработанной поверхности, мм.

Для растачивания:

, мм , ммгде D - диаметр обработанной поверхности, мм;

d - диаметр обрабатываемой поверхности, мм.

Рекомендуется окончательно назначать глубину резания

При выборе подачи следует пользоваться справочником [2, стр. 364-367].

Выбранную по справочнику подачу нужно откорректировать по паспорту станка (прил. 1-5). Принимать следует величину, ближайшую к справочной.

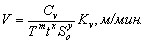

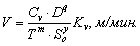

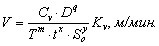

Расчёт скорости резания следует выполнять по справочнику [2, стр. 363], используя эмпирическую формулу:

Значения постоянной

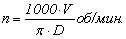

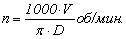

Рассчитав скорость резания, определите соответствующее число оборотов шпинделя станка (n) по формуле:

, где , гдеV - рассчитанная скорость резания, м/мин;

D - диаметр обрабатываемой (или обработанной при растачивании) поверхности, мм.

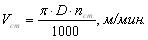

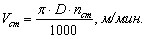

Полученное число оборотов (n) соотнесите с паспортными данными станка (прил. 1 - 5). Выберите ближайшее к рассчитанному - nст. Если n и nст не совпадают, необходимо рассчитать скорость резания, соответствующую Vст:

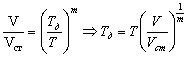

Изменение скорости резания по сравнению с рассчитанной требует корректировки принятого периода стойкости (Т). Рассчитайте действительный период Тд, соответствующей Vст:

5. Выполните проверку выбранного режима, резания.

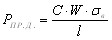

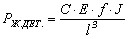

Условием сохранения прочности обрабатываемой детали является выполнение неравенства:

,где (1) ,где (1) , Н, где , Н, гдеC - коэффициент, учитывающий способ крепления детали в приспособлении;

W - момент сопротивления детали, мм3;

l - длина детали, мм.

Коэффициент С может принимать следующие значения:

- при установке детали в патроне, С = 3;

Момент сопротивления детали W определяется по формуле для тел вращения:

, мм3 , мм3 где D - диаметр детали, мм.;

Предел прочности обрабатываемого материала (

Внимание! Рассчитывая

Если неравенство (1) не выполняется, выбранную подачу следует уменьшить.

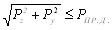

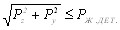

Условием сохранения жесткости и связанной с ней точности изготовления детали является соблюдение неравенства:

,где (2) ,где (2) , Н, где , Н, гдеC - коэффициент, учитывающий способ крепления детали в приспособлении;

Е - модуль упругости, Н/мм3;

J - момент инерции, мм4;

l - длина детали, мм;

f - стрела прогиба, мм.

Стрела прогиба определяется по формуле:

Модуль упругости для стали Е = (2,0 - 2,2) 105, Н/мм, а для чугуна Е = (0,8 - 1,6) 105 , Н/мм2.

Момент инерции (J) для тел вращения определяется по формуле:

, мм4 , мм4Если неравенство (2) не выполняется, выбранную подачу следует уменьшить.

Условием сохранения прочности резца служит соблюдение неравенства:

где

Момент от силы

где L - длина вылета резца, определяемая по формуле:

где Н - высота сечения державки, мм.

Момент, допустимый по прочности державки резца определяется по формуле:

где

W - момент сопротивления прямоугольного сечения державки резца, определяемое по формуле:

, мм3, , мм3, где В, Н - соответственно ширина и высота сечения державки, мм.

Внимание! Рассчитывая Мизг и Мдоп приведите в соответствие единицы измерения величин, чтобы в результате выразить момент в (Н м).

Если неравенство (3) не выполняется, выбранную подачу следует уменьшить.

Условием сохранения прочности механизма подачи станка, служит выполнение следующего неравенства:

где

Величина

Если неравенство (4) не выполняется, величину подачи следует снизить.

Расчетная мощность станка

где

Эффективная мощность станка определяется по формуле:

, кВт, , кВт,где Рz - тангенциальная составляющая силы резания, Н;

Vст - скорость резания, откорректированная, м/мин.

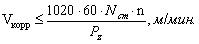

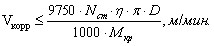

Если неравенство (5) не выдерживается необходимо либо выбрать более мощный станок, либо уменьшить скорость резания. В последнем случае откорректированная скорость резания (Vкорр) может быть определена из неравенства:

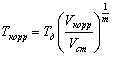

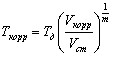

При снижении скорости резания (Vкорр) следует рассчитать соответствующий ей период стойкости (Ткорр):

, мин. , мин.6. Рассчитайте основное машинное время и ресурс режущего инструмента.

, мин , мин где l - длина обработанной поверхности детали, мм;

n - число оборотов станка, соответствующее либо Vст, либо Vкорр (если скорость резания корректировалась в ходе проверки); об/мин;

, заг , заг где Т - период стойкости резца, мин. В расчете используется Тд или Ткорр (если скорость резания и период стойкости корректировались в ходе проверки);

7. Сформулируйте вывод о возможности обработки заданной детали на заданном станке в рассчитанном режиме резания и запишите окончательные значения t; S0; V; Т; n;фo; Р.

3.5. МЕТОДИЧЕСКИЕ УКАЗАНИЯ К РЕШЕНИЮ ЗАДАЧИ 5.

1. Выпишите исходные данные из таблицы 5.

Рекомендуется для обработки конструкционной стали выбирать сверла из быстрорежущей стали (Р6М5, Р9), а для обработки чугуна - сверла, оснащенные твердым сплавом (ВК4, ВК6, ВК8).

Выбор спирального сверла из быстрорежущей стали или с пластинками из твердого сплава с цилиндрическими или коническими хвостовиками нормальной или средней серии выполняйте по справочнику [2, стр. 214-229]. Форма заточки сверла приведена в исходных данных (см. таблицу 5).

Таким образом, закончив выбор сверла, следует изобразить его эскиз, указав диаметр, геометрические параметры, форму хвостовика, ГОСТ на изготовление и материал режущей части.

4. Определите элементы режима резания.

Глубина резания при сверлении определяется по формуле:

, мм , ммгде D - диаметр сверления, мм.

При рассверливании глубина резания определяется по формуле:

, мм , ммгде D - диаметр сверла, мм;

d - диаметр ранее подготовленного отверстия, мм.

Величину подачи следует выбирать по справочнику [2, стр. 387-401].

Выбранную величину подачи корректируют по паспортным данным станка (прил. 6-10), принимая ближайшее значение к выбранному по справочнику.

Расчет скорости резания выполняется по эмпирическим формулам резания:

Для сверления:

Для рассверливания:

Значения постоянной

Рассчитав скорость резания, определите соответствующее ей число оборотов шпинделя станка (n) по формуле:

, , где V - скорость резания, м/мин;

D - диаметр сверла, мм.

Полученное число оборотов (n) сравните с паспортными данными станка (прил.6 - 10). Выберите ближайшее к рассчитанному (nст).

Если рассчитанное n не совпадает с принятым nст необходимо рассчитать скорость резания, соответствующую nст:

Изменение скорости резания по сравнению с рассчитанной требует корректировки принятого периода стойкости (Т). Действительный период стойкости Тд соответствующей Vст рассчитывается по формуле:

, мин. , мин.5. Выполните проверку выбранного режима резания.

Для сверления:

Для рассверливания:

Значения постоянных

, кВт. , кВт.

Условием сохранения прочности механизма подачи станка, служит выполнение неравенства:

где

Величина

Если неравенство (6) не выполняется, следует снизить величину подачи или принять другой станок, с большей величиной

Сверление или рассверливание детали на станке может выполняться, если эффективная мощность резания (Nе) не будет превышать расчетную мощность, станка (Nр), т. е. будет выполняться неравенство:

Расчетная мощность станка определяется по формуле:

где

Если неравенство (7) не выполняется, необходимо либо выбрать более мощный станок, либо уменьшить скорость резания. В последнем случае откорректированная скорость резания (Vкорр) может быть определена из формулы:

При снижении скорости резания увеличивается период стойкости (Ткорр), который следует определить по формуле:

, мин. , мин.6. Рассчитайте основное машинное время обработки и ресурс сверла.

, мин , мингде l - длина просверленного отверстия, мм;

n - число оборотов станка, соответствующее окончательно принятой скорости резания, об/мин;

, заг , заг где Т - окончательно принятый период стойкости сверла, мин, т.е. в формулу следует подставить Тд или Ткорр, в зависимости от того корректировался или нет первоначально принятый период стойкости;

7. Сформулируйте вывод о возможности обработки заданной детали на заданном станке в рассчитанном режиме резания и запишите окончательно принятые значения t; S0; V; Т; n; фo; Р.

4. ТРЕБОВАНИЯ К ОФОРМЛЕНИЮ КОНТРОЛЬНОЙ РАБОТЫ

ЛИТЕРАТУРА

Основная

Дополнительная'

Методические рекомендации и задания к выполнению расчетных работ

по курсу «Теория резания металлов» /Сост. Н.В. Бородина, Л.И. Ершо ва.- Свердл. инж.-пед. ин-т. - Свердловск, 1987. - 48с. Приложение 1

ОСНОВНЫЕ ПАСПОРТНЫЕ ДАННЫЕ ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА 1Е61М

Наибольший диаметр точения, мм

над станиной 320

над суппортом 188

Расстояние между центрами, мм 710

Наибольшее сечение резца, мм 12х20

Мощность электродвигателя, кВт 4,5

Наибольшее усилие, допускаемое

механизмом продольной подачи Рр.ш, Н 5700

Приложение 2

ОСНОВНЫЕ ПАСПОРТНЫЕ ДАННЫЕ ТОКАРНО-ВИНТОРЕЗНОГО

СТАНКА 1К62

Наибольший диаметр точения, мм

над станиной 400

над суппортом 220

Расстояние между центрами, мм 710, 1000, 1400

Наибольшее сечение резца, мм 25x25

Мощность электродвигателя, кВт 10

Наибольшее усилие, допускаемое

механизмом продольной подачи Рр-ш, Н 3600

Приложение 3

ОСНОВНЫЕ ПАСПОРТНЫЕ ДАННЫЕ ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА 16Л20

Наибольший диаметр точения, мм

над станиной 400

над суппортом 220

Наибольшая длина обрабатываемой заготовки, мм 1000

Наибольшее сечение резца, мм 32x25

Мощность электродвигателя, кВт 11

Наибольшее усилие, допускаемое механизмам продольной подачи Рр-ш, Н 4000

Коэффициент полезного действия станка 0,9

Приложение 4

ОСНОВНЫЕ ПАСПОРТНЫЕ ДАННЫЕ ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА 16Л20

Наибольший диаметр точения, мм

над станиной 400

над суппортом 210

Наибольшая длина обрабатываемой заготовки, мм 1500

Наибольшее сечение резца, мм 25x25

Мощность электродвигателя, кВт 6,3

Наибольшее усилие, допускаемое механизмам продольной подачи Рр-ш, Н 3600

Приложение 5

ОСНОВНЫЕ ПАСПОРТНЫЕ ДАННЫЕ ВЕРТИКАЛЬНО-СВЕРЛИЛЬНОГО СТАНКА МОДЕЛИ 2Н118

Наибольший диаметр сверления, мм 18 Наибольший ход шпинделя, мм 150

сверлильной головки, мм 300 Мощность электродвигателя, кВт 1,5 Размеры рабочей поверхности стола, мм 360x320

Наибольшее усилие подачи Рр-ш, Н 5600 Наибольший крутящий момент, Н м 88

Коэффициент полезного действия станка 0,8

Приложение 6

ОСНОВНЫЕ ПАСПОРТНЫЕ ДАННЫЕ ВЕРТИКАЛЬНО-СВЕРЛИЛЬНОГО СТАНКА МОДЕЛИ 2Н125

Наибольший диаметр сверления, мм 25 Наибольший ход шпинделя, мм 200

сверлильной головки, мм 170

Мощность электродвигателя, кВт 2,2

Размеры рабочей поверхности стола, мм 400х450

Наибольшее усилие подачи Рр-ш, Н 9000

Наибольший крутящий момент, Н м 250

Коэффициент полезного действия станка 0,8

Приложение 7

ОСНОВНЫЕ ПАСПОРТНЫЕ ДАННЫЕ ВЕРТИКАЛЬНО-СВЕРЛИЛЬНОГО СТАНКА МОДЕЛИ 2Н135

Наибольший диаметр сверления, мм 35 Наибольший ход шпинделя, мм 250

сверлильной головки, мм 170 Мощность электродвигателя, кВт 4,0 Размеры рабочей поверхности стола, мм 450х500 Наибольшее усилие подачи Рр-ш, Н 15000 Крутящий момент на шпинделе, Н м 400 Коэффициент полезного действия станка 0,85

Приложение 8

ОСНОВНЫЕ ПАСПОРТНЫЕ ДАННЫЕ ВЕРТИКАЛЬНО-СВЕРЛИЛЬНОГО СТАНКА МОДЕЛИ 2Н150

Наибольший диаметр сверления, мм 50 Наибольший ход шпинделя, мм 300

сверлильной головки, мм 250 Мощность электродвигателя, кВт 7,5 Размеры рабочей поверхности стола, мм 500х560 Наибольшее усилие подачи Рр-ш, Н 23500 Крутящий момент на шпинделе, Н м 800 Коэффициент полезного действия станка 0,85

Приложение 9

ОСНОВНЫЕ ПАСПОРТНЫЕ ДАННЫЕ РАДИАЛЬНО-СВЕРЛИЛЬНОГО СТАНКА МОДЕЛИ 2М57 .

Наибольший диаметр сверления, мм 75 Наибольший ход шпинделя, мм 450

Мощность электродвигателя, кВт 7,5 Размеры рабочей поверхности стола, мм 630х750 Наибольшее усилие подачи Рр-ш, Н 32000 Крутящий момент на шпинделе, Н м 1400 Коэффициент полезного действия станка 0,9

Приложение 10

ОСНОВНЫЕ ПАСПОРТНЫЕ ДАННЫЕ ВЕРТИКАЛЬНО-ВЕРЛИЛЬНОГО СТАНКА МОДЕЛИ 2А135

Наибольший диаметр сверления, мм 35 Наибольший ход шпинделя, мм 225

Мощность электродвигателя, кВт 4,5 Размеры рабочей поверхности стола, мм 500х450 Наибольшее усилие подачи Рр-ш, Н 15000 Крутящий момент на шпинделе, Н м 800 Коэффициент полезного действия станка 0,85

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

© 2009 "Режущий инструмент". При копировании ссылка обязательна !!!

|