|

Инструментальная наладка представляет собой комплект режущих и вспомогательных инструментов, установленных на станке в рабочем положении для выполнения технологической операции. Такими наладками оснащаются все современные токарные станки с ЧПУ. Состав комплекта определяется содержанием операции. Часть позиций наладки может быть укомплектована режущими инструментами стандартной конструкции (если они удовлетворяет требованиям выполнения операции и имеется на складе), часть - специальными, изготовленными инструментальным цехом завода. В качестве вспомогательного используется нормализованный инструмент, входящий в комплект поставки станка.

Методические указания составлены к выполнению курсовой работы по дисциплине "Режущий инструмент и инструментальное обеспечение автоматизированного производства". Основное содержание указаний является обобщением и развитием многолетнего опыта, накопленного на кафедре в ходе курсового проектирования, при выполнении задания "Проектирование инструментальной наладки на токарно-револьверный станок мод.1341".

Исходными данными для проектирования наладки является: деталь, заготовка» техническая характеристик станка и устройства ЧПУ, план обработки детали, базовые конструкции режущих инструментов, конструкция и основные размеры вспомогательных инструментов.

Задание выполняют в следующей последовательности:

- по заданному контуру осевого сечения выполняет конструкторскую доработку

чертежа детали;

- разрабатывает техпроцесс изготовления детали (план операции):

в графической части - в Форме операционных эскизов по переходам;

в пояснительной записке - б табличной форме текстового описания содержания

операции по переходам:

- проектируют инструментальную наладку:

- проектируют четыре режущих инструмента из наладки.

1. КРАТКАЯ ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА СТАНКА И СИСТЕМЫ УПРАВЛЕНИЯ

Назначение станка

Токарно-револьверный станок мод. 1В340Ф30 с вертикальной осью 8-ми позиционной револьверной головки на крестовом суппорте с ЧПУ предназначен для обработки слоеных по конфигурации деталей с прямолинейным, ступенчатым и криволинейным профилями в полуавтоматическом и автоматическом цикле в условиях мелкосерийного и серийного производств; на нем можно производить обточку, расточку, проточку канавок, подрезку торцов, сверление, зенкерование. развертывание, нарезание резьбы (плашками, метчиками, резцами).

Класс точности станка - П по ГОСТ 8- 82.

Основные данные станка

Точность обработки наружных и внутренних диаметральных размеров, квалитет ....... 8

Точность обработки по длине (между двумя обработанными ступенями),мм ..... 0,08-0,1

Шероховатость обработанной поверхности, мкм ………………...……………....... Rа1.6

Диаметр обрабатываемого прутка при цанговом зажиме, мм

наибольший …........................................................................................................... 40

наименьший................................................................................................................ 24

Наибольшая длина обрабатываемого изделия, мм .......................................................... 100

Наибольший диаметр сверления в сплошном металле, мм …………………………...... 20

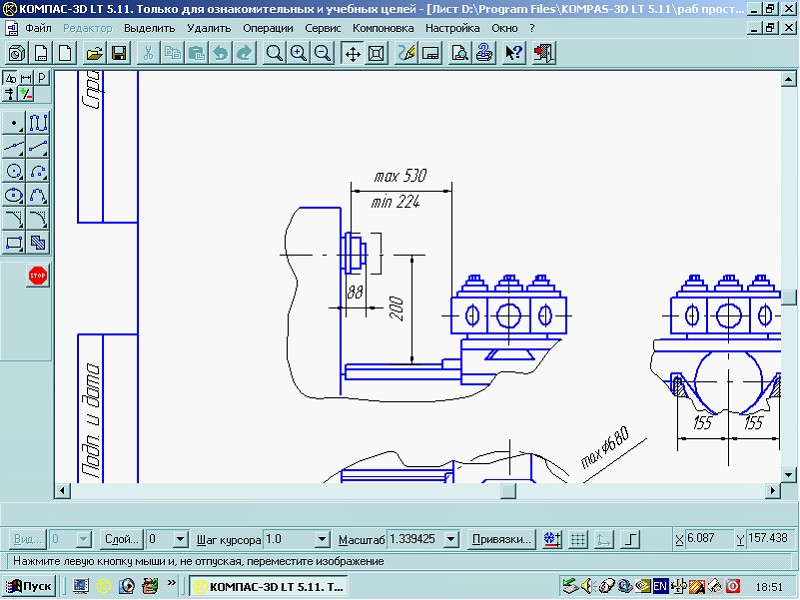

Расстояние от переднего торца шпинделя до револьверной головки, мм

наименьшее .............................................................................................................. 224

наибольшее .............................................................................................................. 530

Наибольшее поперечное перемещение револьверной головки, мм ……..…….……... 110

Частота вращения шпинделя (бесступенчатое регулирование), мин-1 ……........... 10-2500

Подача револьверного суппорта (бесступенчатое регулирование), мм/мин

продольная ......................................................................................................... 1-2500

поперечная ......................................................................................................... 1-1250

Дискретность задания перемещения суппорта, мм

продольного ......................................................................................................... 0,010

поперечного ........................... .............................................0,005 (0,010 на диаметр)

Скорость быстрых перемещений суппорта, м/мин

продольных ............................................................................................................... 10

поперечных ............................................................................................................... 5

Наибольший крутящий момент на шпинделе, кН-м ……...………………………....... 0,32

Наибольшее допустимое усилие механизма подач, кН

продольных................................................................................................................. 6

поперечных ...................................................................................................................3

Основные данные устройства ЧПУ

Тип устройства ……………………………………………..……….. «Электроника НЦ-31»

Способ задания размеров в программе ………………..…. В абсолютных измерениях и в

приращениях

Число одновременно управляемых координат .................................................................... 2

Точность интерполяции ....................................................................................... ±1 дискрета

Система кодирования информации .................................. По ГОСТ 13052-74 или по JSO

Задаваемый ваг резьбы, мм ……………………………………………........... 0.0001 - 40,95

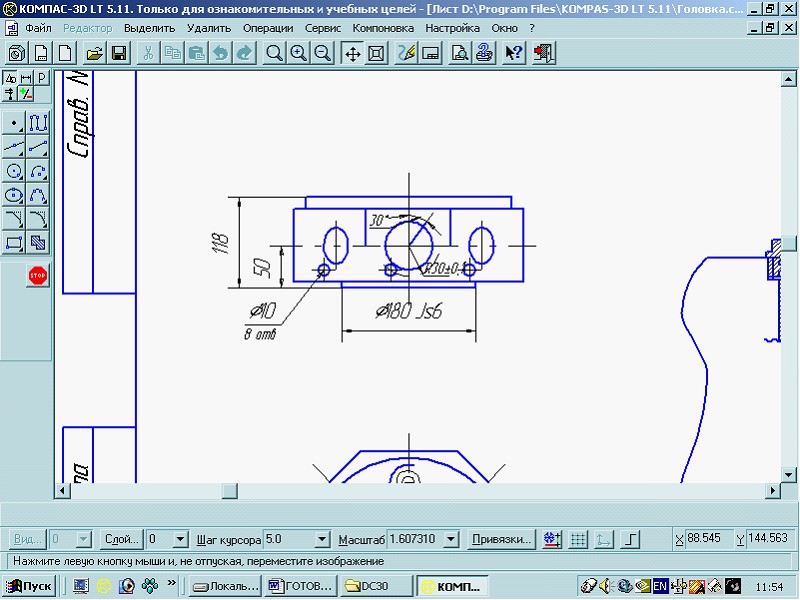

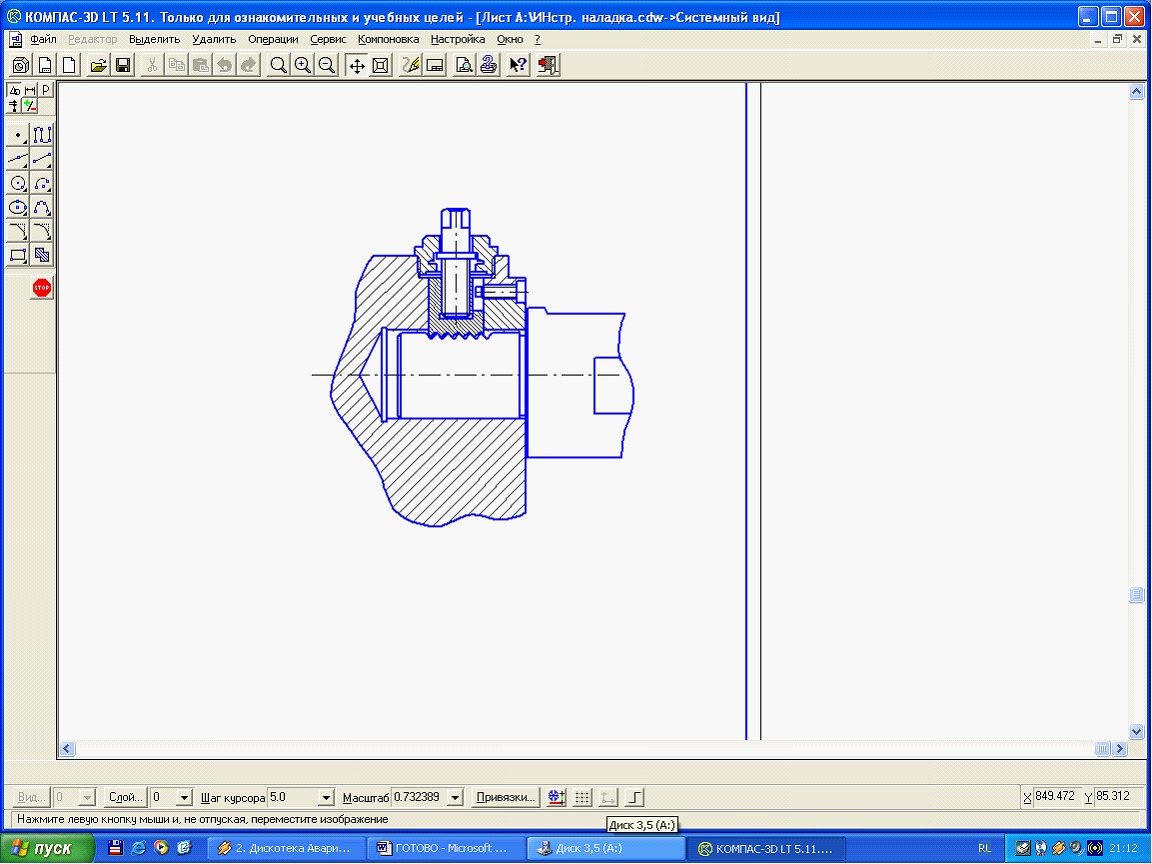

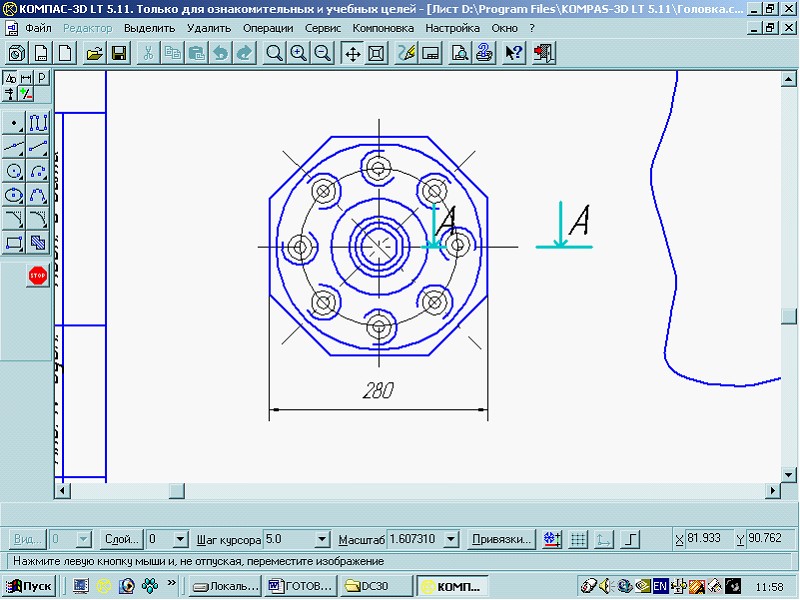

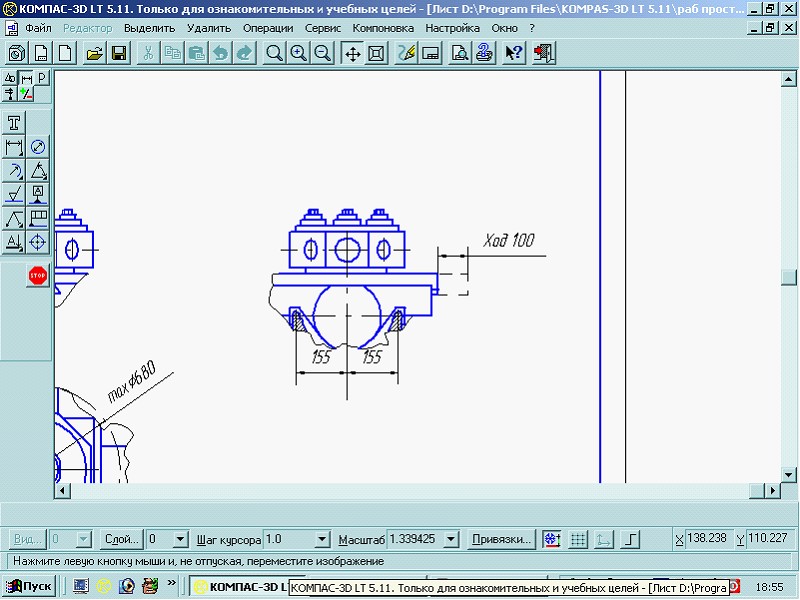

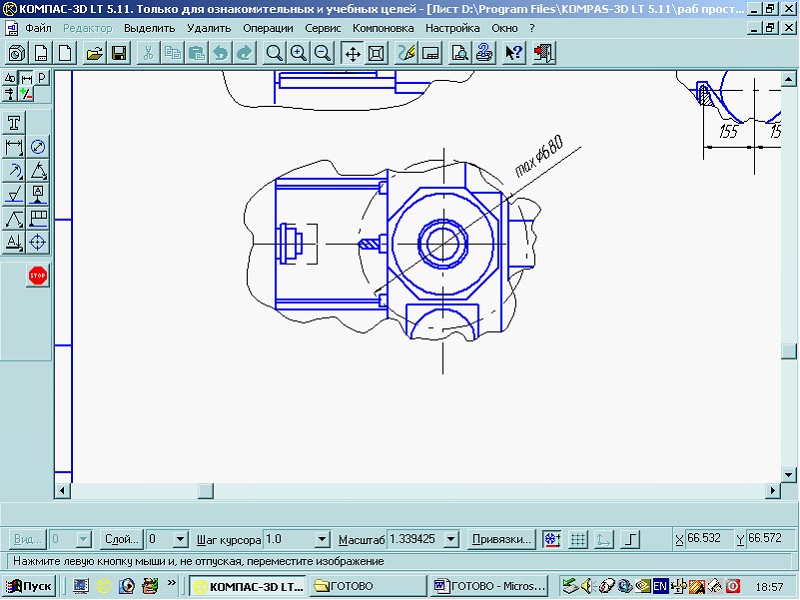

Основные размеры револьверной головки и схема устройства закрепления вспомогательного инструмента приведены на рис.1, размеры рабочего пространства станка - на рис.2.

2. КОНСТРУКТОРСКАЯ ДОРАБОТКА ЧЕРТЕЖА

ДЕТАЛИ

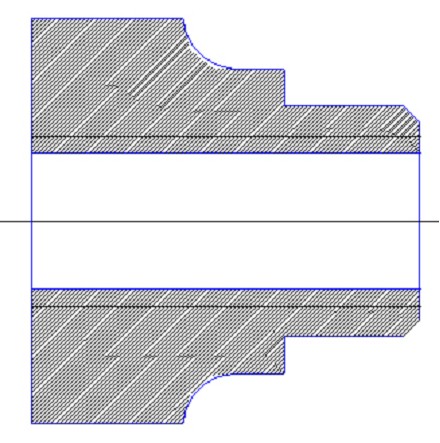

В задании указан номер детали, представленной контуром осевого сечения в классификаторе на рис.3. Для выполнения последующих разработок необходимо назначить номинальные размеры, допуски и шероховатость поверхностей.

2.1. Номинальные размеры

В качестве заготовки для обработки всех деталей классификатора используется пруток по ГОСТ 2590-71. Наибольший диаметр детали не должен выходить за пределы значений, допустимых по технической характеристике станка, т.е. 24...40 мм. Кроме того, необходимо учесть припуск на обработку. Поэтому наибольший диаметр детали не должен выходить за пределы значений 22...38 мм. Предпочтение следует отдавать верхним значениям интервала.

Остальные размеры назначают конструктивно с сохранением заданной конфигурации детали и в соответствии с рядами нормальных линейных размеров по ГОСТ 6633-69 (табл.1).

Таблица 1

Нормальные линейные размеры (ГОСТ 6638-83)

При выборе размеров предпочтение следует отдавать рядам с более грубой градацией, т.е. рад Rа 5 следует предпочитать ряду Rа 10. рад Rа 10 - ряду Rа 20, ряд Rа 20 - раду Rа 40.

2.2 Допуски

При назначении допусков следует руководствоваться данными технической характеристики станка и экономически целесообразной точностью обработки на токарно-револьверных станках. Наименьший квалитет на диаметральные размеры - 8, наибольшая точность по длине 0.08...0.1 мм (отклонение размера между двумя обработанными ступенями)

Предельные по точности значения допусков следует назначать не более чем на одну из наружных и одну из внутренних поверхностей. Для остальных поверхностей следует предусмотреть более грубив обработку до 14 квалитета включительно.

Численные значения предельных отклонений определяет по табл. 2 в соответствии с назначенным квалитетом и номинальным размером.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Наша цель — сделать сложные технологии доступными и понятными для широкой аудитории. | © 2009 "Режущий инструмент". При копировании ссылка обязательна !!!

|