|

ЛАБОРАТОРНАЯ РАБОТА

ТОКАРНО-ВИНТОРЕЗНЫЙ СТАНОК МОДЕЛИ 1К62

ЦЕЛЬ РАБОТЫ: 1. закрепление катков, по анализу кинематической схемы станка; 2. изучение конструктивных особенностей станка.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ:

ОПИСАНИЕ УНИВЕРСАЛЬНОГО ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА МОД. 1К62

Техническая характеристика

Наибольший диаметр обрабатываемой детали, мм

над станиной 400

над низшей частью суппорта 200

Наибольший диаметр обрабатываемого прутка, мм 45

Расстояние между центрами, мм 710, 1000 Число частот вращения шпинделя, шт 23

Пределы частот вращения шпинделя, об/мин 12,5-2000

Число подач суппорта 56

Пределы величин подач суппорта, мм/об продольных 0,070-4,16

поперечных 0,035-2,08

Шаги нарезаемых резьб:

метрической, мм 1...192

дюймовой (число ниток на 1'') 24…2

модульной, модуль 6 мм 0,5…48

питчевой в питчах 96…1

Скорость быстрого продольного перемещения суппорта, м/мин 3,4

Мощность главного электродвигателя, кВт 7,5 или 10

Габариты

Масса.

Станок 1К62 предназначен для выполнения разнообразных токарнях работ: для нарезания метрической, дюймовой, модульной, питчевой, правой и левой, с нормальным и увеличенным шагом, одно- и многозаходной резьб, для нарезания торцовой резьбы; для точения торцевых, цилиндрических, конических фасонных поверхностей, растачивания внутренних цилиндрических и конических поверхностей, сверления, развертывания, а также для копировальных работ (с помощью прилагаемого к станку гидрокопировального суппорта).

При обработке отверстий задняя бабка при помощи специального замка может соединяться с суппортом и получать механическую подачу. Имеется отдельный привод для механизированного быстрого перемещения суппорта. Предусмотрена возможность оснащения станка гидрофицированными узлами: гидрокопировальным суппортом, гидравлическим зажимным патроном и гидрофицированной задней бабкой.

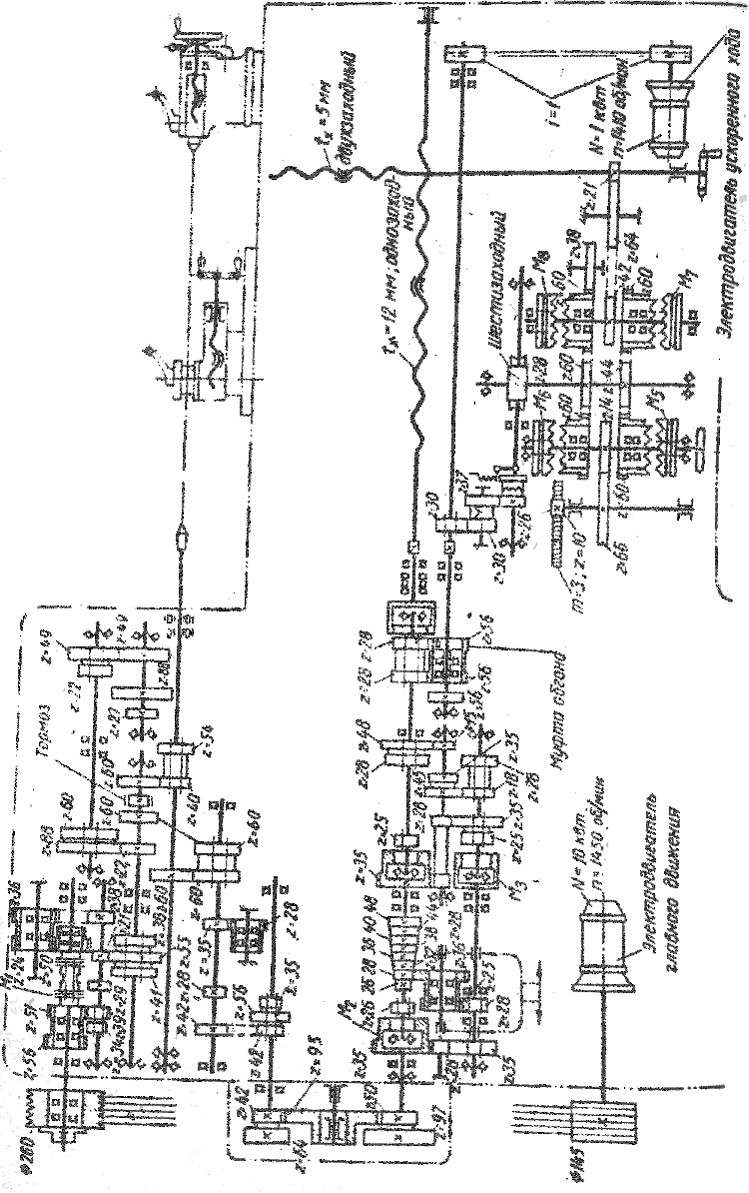

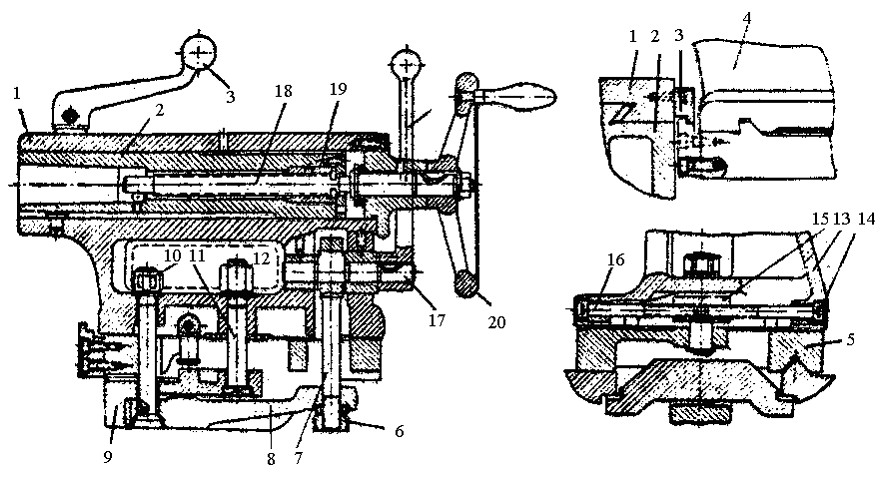

Основные узлы станка и орган управления (рис. 1):

А - гитара сменных колес;

Б - передняя бабка с коробкой скоростей;

В - суппорт;

Г - задняя бабка;

Д - шкаф с электрооборудованием;

Ё - привод быстрых перемещений суппорта;

Ж - фартук;

З - станина; И - коробка подач.

1, 4 - рукоятки управления коробкой скоростей;

2 - рукоятка переключения звена увеличения шага;

3 - грибок управления реверсом для нарезания правых и левых резьб;

5 - маховичок ручного продольного перемещения суппорта;

6 - ползунок с пуговкой для включения и выключения реечной шестерни фартука;

7 - рукоятка ручного перемещения суппорта;

8 - кнопочная станция; 9 - рукоятка ручного перемещения верхней части суппорта;

10 - кнопка включения быстрых перемещений суппорта;

11 - рукоятка включения, выключения и реверсирования продольной подачи;

12, 14 - рукоятка включения, выключения и реверсирования вращения шпинделя;

13 - рукоятка включения маточной гайки фартука;

15, 16 - рукоятки управления короткой подач.

При обработке деталей осуществляется 2 движения формообразования:

Рисунок 1.

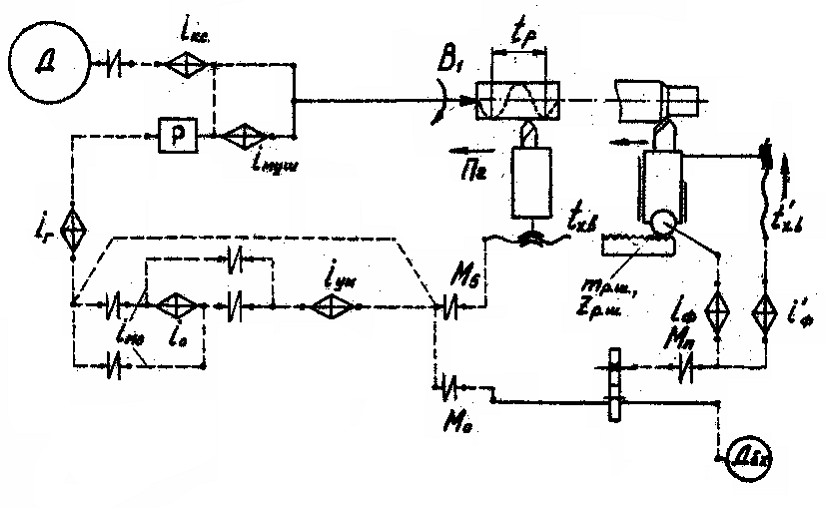

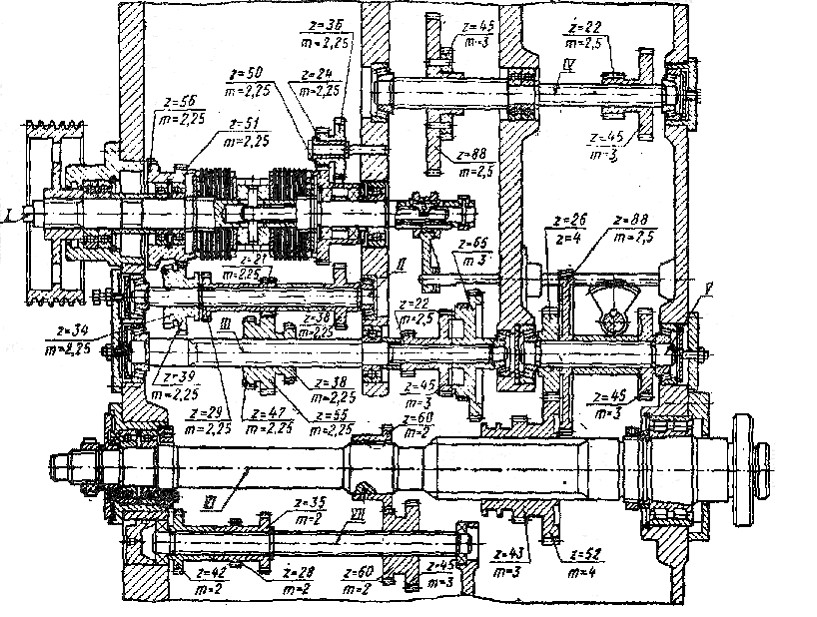

Кинематическая цепь главного движения станка (рис. 2)

Кинематическая цепь главного движения связывает конечные звенья электродвигатель и шпиндель.

Расчётные перемещения конечных звеньев:

Уравнение кинематического баланса в общем виде:

где

Структурная формула кинематической схемы главного движения приведена на рис. 4.

Коробка скоростей имеет сложную структуру:

Теоретически число ступеней частот вращения шпинделя может быть равно 30, но практически, из-за совпадения ряда передаточных отношений, имеется 23 расточных ступени частот вращения.

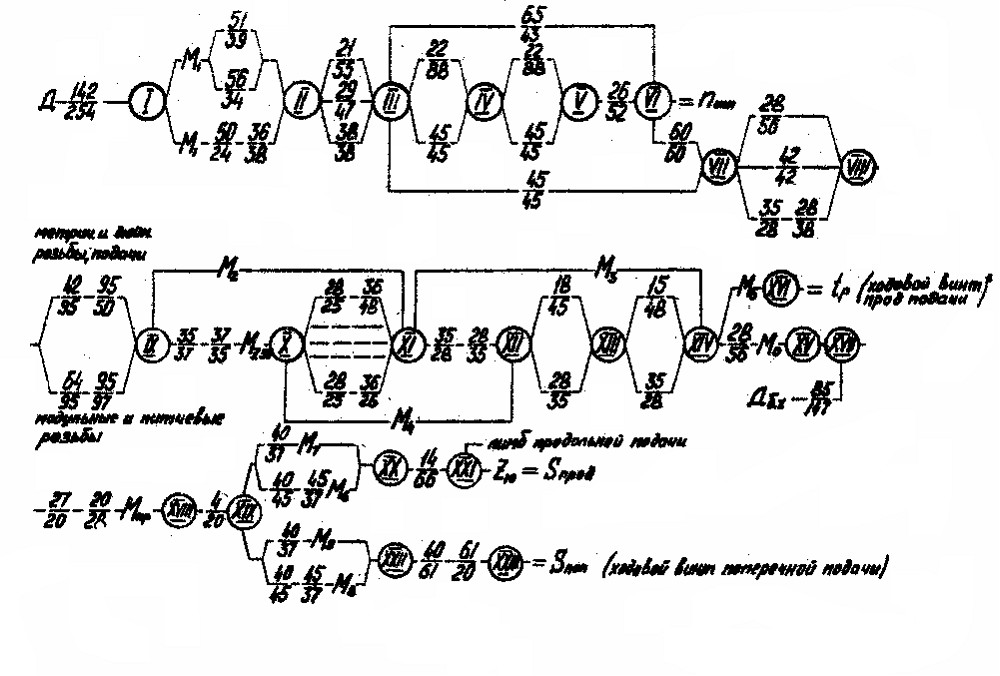

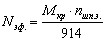

От электродвигателя мощностью N = 10 кВт с частотой вращения n = 1450 об/мин через клиноременную передачу Ж 143/ Ж 264 передается вращение на вал 1 коробки скоростей. На валу I свободно сидят двойной блок зубчатых колес 56-61 и зубчатое колесо 50, которые могут поочередно соединяться с валом I при помощи пластинчатой фрикционной муфты М1. При прямом ходе вал II получает две различные скорости вращения через двойной подвижный блок Б1. При обратном, ходе валу II сообщается вращение с одной скоростью колесами 50-24 и 36-38. Наличие тройного блока шестерен Б2 позволяем получить при прямом ходе на валу Ш шесть различных частот вращения. Последние могут быть переданы шпинделю, либо непосредственно через шестерни 65-43, когда двойной блок шестерен Б5 включен влево, либо через перебор, когда блок Б5 включен вправо. В этом случае вращение шпинделю VI от вала III передается двумя двойными блоками Б3 и Б4, позволяющими получить три различных передаточных отношения: 1; 1/4; 1/16 (четвертое передаточное отношение совпадает со вторым), и зубчатой передачей 26-52. Через перебор шпиндель получает 18 различных частот вращения, а всего он имеет 23 различные частоты вращения от 12,5 до 2000 об/мин.

Для передачи шпинделю обратного (левого) вращения с валом I при помощи муфты М1 соединяется зубчатое колесо 50 и движение на вал II передается через зубчатые колеса 50-24, 36-38. При этом вал II получает одну частоту вращения. С вала II движение к шпинделю передается по тем же передачам, что и при прямом вращении, в этом случае шпиндель получает 12 различных частот вращения.

Кинематическая цепь подач.

Структурная формула цепи подач приведена на рис. 4.

При нарезании резьб уравнение кинематического баланса в общем виде представлено (рис. З):

где

Рисунок 2.

Рисунок 3.

Рисунок 4.

Для продольной подачи уравнение кинематического баланса в общем виде:

где

Для поперечной подачи уравнение кинематического баланса в общем виде:

, ,где

Любое частное значение величины подачи или шага резьбы найдем путем подстановки в общее уравнение численных значений передаточных отношений кинематических звеньев, величины модуля реечной шестерни или шага ходового винта. Движения подач заимствуются либо от шпинделя через шестерни 60-60, когда блок Б6 звена увеличений шага находится в крайнем левом положении от вала III через шестерни 45-45, когда блок Б6 находится в крайнем правом положении. В последнем случае в зависимости от передаточного отношения перебора подачи и шаг резьбы увеличивается в 2, в 8 и в 32 раза.

Реверс, используемый в основном для изменения направления вращения ходового винта, имеет две скорости правого и одну скорость левого вращения.

Существует 3 варианта настройки механизма подач.

Первый вариант:

Для нарезания особо точных и нестандартных резьб (напрямую). На одной оси с валом IX расположены валы ХI, ХIV и ходовой винт станка. Для настройки «напрямую» муфту М2 смещают влево и она зацепляется с колесом 35 вала IХ соединяя последний о валом ХI. 3убчатый венец муфты М3 на валу ХIV сдвигают тоже влево, и он входит а зубчатое колесо 35 на валу XI,соединяя вал XI с валом ХIV. Передаточные отношения гитары для нарезания метрических и дюймовых резьб:

; ;для нарезания модульных и питчевых резьб (червяков):

; ;Передаточное отношение гитары

, т.е. в кинематическую цепь для нарезания модульных резьб вводиться число р, так как шаг модульной резьбы выражается через модуль и имеет вид: , т.е. в кинематическую цепь для нарезания модульных резьб вводиться число р, так как шаг модульной резьбы выражается через модуль и имеет вид: Второй вариант:

При настройке станка на нарезание метрической резьбы (и модульных червяков): муфта М2 включается влево, т.е. соединяется с колесом 35; валы IX и XI соединяются между собой. Одновременно зубчатое колесо 35 вала X отсоединяется от промежуточного колеса 37. Движение от вала IX передается на конус зубчатых колес и оттуда через накидное зубчатое колесо 36 и колеса 25 и 28 на вал X. Муфта М4 включается и передает движение валу ХII. Эта кинематическая цепь передает на вал ХП семь различных частот вращения. При этом конус зубчатых колес на валу XI будет ведущим.

Третий вариант:

При настройке станка на нарезание дюймовой резьбы (и питчевых червяков): муфта М2 сдвигается вправо, т.е. выключается и валы IX и XI разъединяются. От зубчатого колеса 35 через промежуточное зубчатое колесо 37 вращение передается на вал X и далее через передачу 28-25 и накидное зубчатое колесо 36, которое может соединяться с одним из семи зубчатых колес конуса, сидящего на валу XI. Конус зубчатых колес в этом случае будет ведомым. Далее через свободно сидящий на валу ХШ блок 28-28 вращение передается на колесо-муфту М4 и далее на множительный механизм. Эта кинематическая цепь дает валу ХП также семь различных частот вращения.

Множительный механизм состоит из двух двойных зубчатых блоков 18-28 и 28-48. Эти блоки обеспечивают четыре различных комбинации переключений с передаточными отношенном.

При настройке станка на подачу по ходовому валу муфта М5 выключается, блок 28-28 передает вращение блоку 56-56, а от него через обгонную муфту Мо и вал XV ходовому валу ХVII и далее механизму фартука для осуществления механических подач суппорта. При смещении блока Б10 влево, ее левый зубчатый венец входит в зацепление с шестерней 56, жестко закрепленной на валу ХV, и вращение последнему передается помимо обгонной муфты, что необходимо для нарезания торцовых резьб. От ходового валика ХIII вращение через шестерни 27-20-28, предохранительную муфту Мн и червячную передачу 4-20 сообщается валу ХIII. Последний связан передней шестерней 40 непосредственно c зубчатыми венцами кулачковых муфт М7 и М9, а задней шестерней 40 через паразитное колесо 45 - с зубчатыми венцами кулачковых муфт М6 и М8. При сцеплении кулачковых муфт М6 и М7, включается продольная подача суппорта в том или ином направлении, при этом вращение от вала XX через шестерни 14-66 передается валу XXI с закрепленной на нем реечной шестерней 10. Поперечная подача суппорта в ту или иную сторону включается муфтами М8 и М9 после чего вращение от вала ХХII передается поперечному ходовому винту XXI шестернями 40-61-20. При одинаковой настройке коробки подач поперечные подачи имеют вдвое меньшую величину, чем, продольные. Быстрые перемещения суппорта в продольном и поперечном направлениях осуществляются от отдельного электродвигателя через клиноременную передачу 85-147, ходовой валик ХVII и далее по тем же кинематическим цепям фартука, по которым суппорту сообщаются движения рабочих подач. Скорость быстрых продольных перемещений суппорта равна 3,4 м/мин, а поперечных - 1,7 м/мин.

ОСНОВНЫЕ У3ЛЫ

Станина является основанием станка, на котором монтируют его основные узлы, Передняя направляющая станины призматическая, задняя - плоская. По направляющим перемещается каретка суппорта и задняя бабка. Станина устанавливается на две пустотелые тумбы, к которым прикреплено корыто для сбора стружки и охлаждающей жидкости. Левой тумбе расположен главный электродвигатель, правой - резервуар и насос для подачи СОЖ.

Передняя бабка представляет собой литой чугунный корпус, внутри которого размещается коробка скоростей шпинделя. Передний конец шпинделя имеет внутреннюю расточку с конусом Морзе № 6, в которую вставляются передний центр и различные приспособления для закрепления заготовок. На переднем конце шпинделя имеется посадочный конус, по которому базируются патроны для закрепления заготовок.

Коробка подач закреплена на станине ниже передней бабки. Внутри коробки находится механизм передачи вращения от шпинделя к ходовому валу и ходовому винту, а также механизм для регулирования частот вращения ходового винта и ходового вала.

В коробке подач находится обгонная муфта, позволяющая включать ускоренный ход суппорта от отдельного электродвигателя без выключения цепи нормальных подач.

Фартук. Впереди каретки к суппорту прикреплен фартук - коробка, внутри которой находится механизм для преобразования вращательного движения ходового валика и ходового винта в поступательное движение суппорта.

Ходовой винт станка имеет трапецеидальную резьбу с шагом 12 мм. Винт сопрягается с разъемной гайкой, которая состоит из двух половин, расположенных в фартуке станка.

Задняя бабка расположена на правой части станины и может перемещаться по направляющим. Корпус бабки имеет возможность поперечного смещения винтом относительно опорной плиты, что необходимо для обработки длинных конусов. Задняя бабка токарно-винторезного станка предназначена главным образом для поддержания длинных заготовок во время обработки; она используется также для закрепления инструментов, предназначенных для обработки отверстий и для нарезания резьб. Главными частями задней бабки (рис. 5) являются: пиноль 2, корпус 1, основная плита 5, и прихват 9. Пиноль 2 с помощью винта 18, гайки 19 и маховичка 20 можно перемещать в корпусе и фиксировать сухарем, затягивая рукоятку 3. Корпус 1 установочным винтом 16 можно смещать относительно плиты 5 вдоль ее направляющего выступа. На станине задняя бабка закрепляется прихватом 9, на который нажимает планка 8, перемещаемая рукояткой 4 эксцентриком 17, и тягой 7.

Рисунок 5.

Рисунок 6.

Рисунок 7.

Суппорт является конечным звеном цепи подач станка. Он служит для закрепления резца и сообщения ему движения подачи относительно вращающейся заготовки.

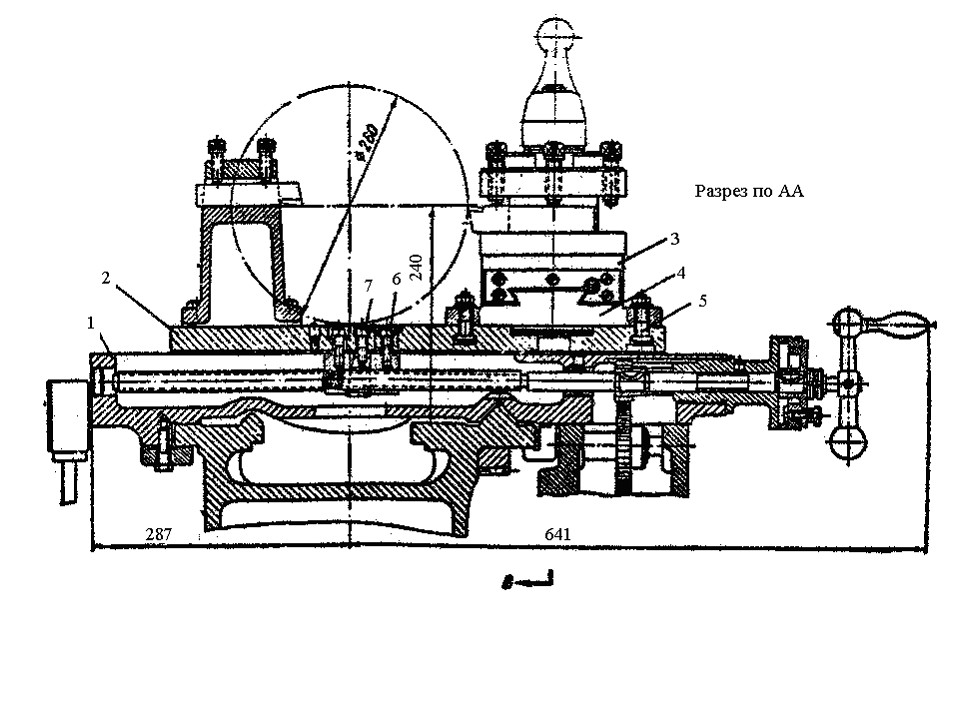

Суппорт состоит из четырех основных частей (рис. 6): каретки 1, которая перемещается по направляющим станины вдоль оси заготовки; поперечных салазок 2, скользящих по направляющим каретки 1 в поперечном к оси заготовки направлении; поворотной части 4 с направляющими, по которым перемещается резцовая каретка 3. Каретку и поперечные салазки можно перемещать как механически, так и вручную. Поворотную часть суппорта 4 можно устанавливать под углом к линии центров, закреплять с помощью болтов 5, головки которых входят в круговые пазы; эта возможность используется главным образом при обтачивании конусов. Резцовая каретка 3 перемещается по направляющим поворотной части только вручную. По лимбам, установленным на ходовых винтах, можно производить отсчет перемещений резца. Поперечные салазки 2 и резцовая каретка 3 перемещается по направляющим типа «ласточкин хвост». Зазор в таких направляющих регулируется специальный клином. Гайка 6 ходового винта поперечных салазок состоит из трех частей, две из, которых имеют скосы с целью устранения зазора в винтовой паре путем подтягивания средней части гайки винтом 7.

Шпиндель (рис. 7) станка размещается в передней бабке стайка на двух опорах. Передняя конусная шейка шпинделя вращается в специальном регулируемом, двухрядном, рожковом подшипнике 2, а задняя шейка в двух радиально упорных шариковых подшипниках 3. 0севая нагрузка на шпиндель воспринимается радиальноупорными подшипниками задней опоры. Регулировка радиального зазора в передней опоре производится с помощью гайки 4, которая через втулку 6 сдвигает внутреннее кольцо радиального подшипника 2 на конусную шейку шпинделя, что приводит и увеличению диаметра внутреннего кольца за счет упругой деформации и ликвидация радиального зазора между внутренним кольцом, роликами и наружным кольцом подшипника 2. После регулировки гайка 4 стопориться винтов 6 и медной прокладкой 7.

Регулировка осевого зазора в задней опоре шпинделя производится гайкой 8, которая сжимает внутренние кольца обоих радиаальноупорных подшипников и тем самым уменьшает возможность осевого биения шпинделя.

Ф о р м а о т ч е т а

1. Составить уравнение кинематической цепи главного движения для

РП:

УКБ:

2. Составить уравнение подачи для

РП:

УКБ:

3. Составить уравнение поперечной подачи для

РП:

УКБ:

4. Составить уравнение для нарезания резьбы

РП:

УКВ:

ЛАБОРАТОРНАЯ РАБОТА

Испытание ГЛАВНОГО ПРИВОДА ТОКАРНО-ВИНТОРезнОГО СТАнКА МОД. 1К62 НА МОЩНОСТЬ (определение КПД)

ЦЕЛЬ РАБОТЫ: Ознакомиться с причинами потерь мощности цепи главного привода токарного станка; аналитически и экспериментально определить мощность холостого хода и коэффициент полезного действия привода под нагрузкой.

ОБОРУДОВАНИЕ И ПРИБОРЫ:

ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ:

КОЭФФИЦИЕНТ ПОЛЕЗНОГО ДЕЙСТВИЯ ГЛАВНОГО ПРИВОДА ТОКАРНОГО СТАНКА

Величина коэффициента полезного действия определяем степень совершенства конструкции и качество изготовления станка. КПД главного привода станка необходим для определения мощности на валу двигателя и количества потребляемой электроэнергии. В промышленности СССР эксплуатируется свыше 3 млн. станков, поэтому даже незначительное повешение КПД приводит к большой экономии электроэнергии.

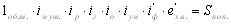

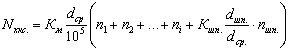

КПД привода является величиной переменной и зависит от количества кинематических пар в приводе, от частоты их вращения и от передаваемых ими усилий. Ориентировочно КПД привода

, (1) , (1)Величины

Подводимая к электродвигателю мощность расходуется на полезную работу (процесс резания), а также на преодоление различного рода сопротивлений. Потери мощности в приводе затрачиваются:

1. На работу сил трения в опорах, возникающих под действием:

- веса движущихся частей;

2. На работу сил трения в зубчатых колесах, возникающих вследствие ошибок изготовления и других причин.

3. На работу сил трения, возникающих при проскальзывании между дисками фрикционных муфт, в уплотнениях подшипников и др.

4. На аэрогидродинамические потери в подшипниках и быстро вращающихся деталях.

5. На перемещение масла при смазке окунанием.

Уравнение баланса мощности привода станка имеет вид:

где

Мощность на валу двигателя определяется выражением:

когда

(4) (4)Мощность холостого хода привода станка складывается из мощности холостого хода коробки скоростей

Мощность холостого хода шестеренчатой коробки скоростей можно определять ориентировочно по полуэмпирической формуле предложенной в ЭНИМСе [3].

, (кВт), (6) , (кВт), (6)где

Для коробки скоростей станка мод. 1К62 при

В приводе станка мод. 1К62 применена клиноременная передача с профилем «Б», для которой [2]

, (кВт), (8) , (кВт), (8)где

Для привода станка мод.1К62

Следовательно,

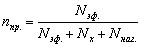

Коэффициент полезного действия привода станка при конкретной частоте вращения шпинделя определяется отношением полезной, эффективной мощности к мощности на валу двигателя:

, (9) , (9)С учетом выражений (3) и (4)

, (10) , (10) , (11) , (11)Дополнительные потери мощности под нагрузкой

, (12) , (12)Выражение (11) удобно для экспериментального определения КПД натурного образца привода станка. Мощность

а) по замеренному с (помощью динамометра) усилию резания при обработке на заданных режимах;

б) по крутящему моменту на тормозном устройстве, с помощью которого нагружается шпиндель.

В этом случае соответственно:

, (кВт) (13) , (кВт) (13) , (кВт) (14) , (кВт) (14)где

РАСЧЕТ МОЩНОСТИ ХОЛОСТОГО ХОДА И КПД ГЛАВНОГО ПРИВОДА СТАНКА МОД. 1К62

Причем, при частоте вращения 50, 80, 125 мин -1 необходимо определять

Результаты вычислений занести в таблицы 3 и 4.

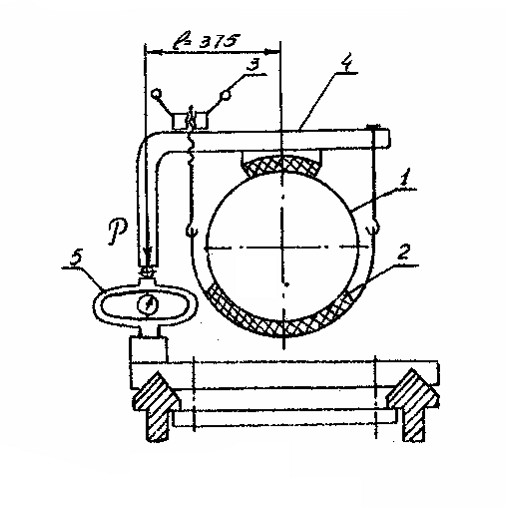

Тормозная установка для нагружения привода станка.

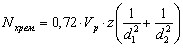

В лабораторной работе эффективная мощность

Частота вращения шпинделя определяется по тахогенератору, датчик которого закреплен на заднем конце шпинделя.

Подводимая к двигателю мощность измеряется по ваттметру, включенного в силовую электроцепь главного двигателя.

Экспериментальное определение мощности холостого хода привода (испытание без нагрузки).

Рисунок 1. Кинематическая схема станка 1К62

Рисунок 2. График частот вращения шпинделя станка 1К62

Рисунок 3. Схема тормозной установки

Таблица 1.

3. Снять одновременно показания с тахометра (

Экспериментальное определение КПД привода

(испытание под нагрузкой)

а) усилие на конце рычага тормоза равно Р = 30 А (Н), где А - показания индикатора динамометра, в мм;

б) эффективная мощность

в) КПД привода определяется по формуле (10), где значения

Литература

1965, т. 2. с. 600.

Ф О Р М А О Т Ч Е Т А

|

|

|

© 2009 "Режущий инструмент". При копировании ссылка обязательна !!!

|