|

УНИВЕРСАЛЬНО-ЗАТОЧНОЙ СТАНОК ЗД642Е

Предназначен для заточки и доводки основных видов режущего инструмента из инструментальной стали, твердого сплава и минералокерамики абразивными и алмазными кругами и кругами из элъбора. Станок приспособлен для круглого (наружного и внутреннего) и плоского шлифования.

Наибольший диаметр изделия, устанавливаемого в центровых бабках, мм - 250. Наибольшая длина изделия, устанавливаемого в центровых бабках, мм - 500. Высота центров над рабочей поверхностью стола, мм - 425. Наибольший диаметр устанавливаемого шлифовального круга по ГОСТ 2424-75, мм Тип ПП - 200, остальные типы - 150.

Схема шлифования винтовой стружечной канавки сверла приведена на рис. 11

Рисунок 11. Шлифование винтовой канавки

Для получения обрабатываемой поверхности необходимо три

движения формообразования:

ФV(В1) - вращение шлифовального круга, движение скорости резания;

ФS1(П2) - движение подачи круга, врезание;

ФS2(В3П2) - винтовое движение крута по заготовке за счет её согласованного вращения (В3) с поступательным перемещением стола П4).

В с п о м о г а т е л ь н ы е д в и ж е н и я :

Всп. (П'2) - ускоренное вертикальное перемещение колонны;

Всп. (П5) - поперечное перемещение шлифовальной бабки;

Всп. (П'4) - ручное продольное перемещение стола.

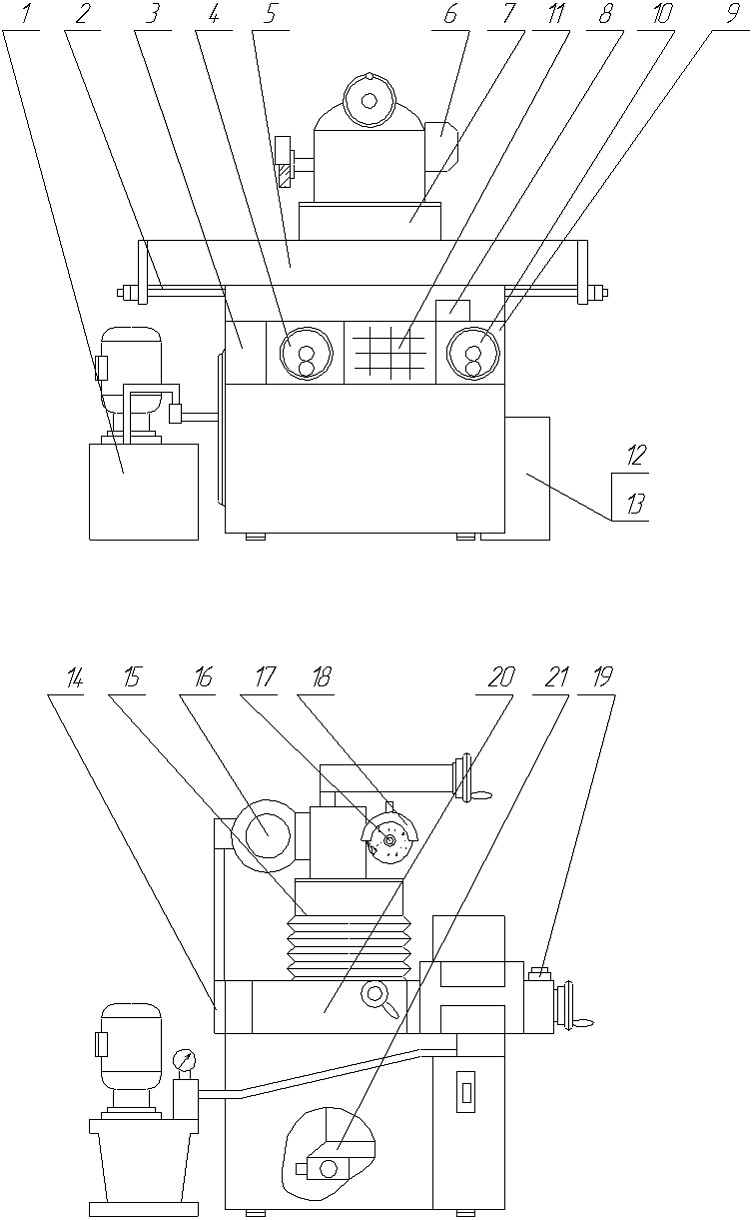

Станок ЗД642Е состоит из следующих узлов (см. рис.12):

1 - гидростанция; 2 - гидроцилиндр; 3 - основание стола; 4 - механизм поперечной подачи; 5 - стол; 6 - головка шлифовальная; 7 - бабка шлифовальная; 8 - механизм реверса; 9 - панель управления; 10 - редуктор планетарный; 11 - пульт управления основной; 12 - станина; 13 - электрооборудование, размещение на панели; 14 - каретка с колонкой; 15 - механизм подъема; 16 - электрооборудование, размещение на станке; 17 - комплект оправок; 18 - комплект кожухов; 19 - механизм тонкой подачи; 20 - пульт управления левый (правый); 21 - редуктор подъема.

Рисунок 12. Составные части станка ЗД642Е

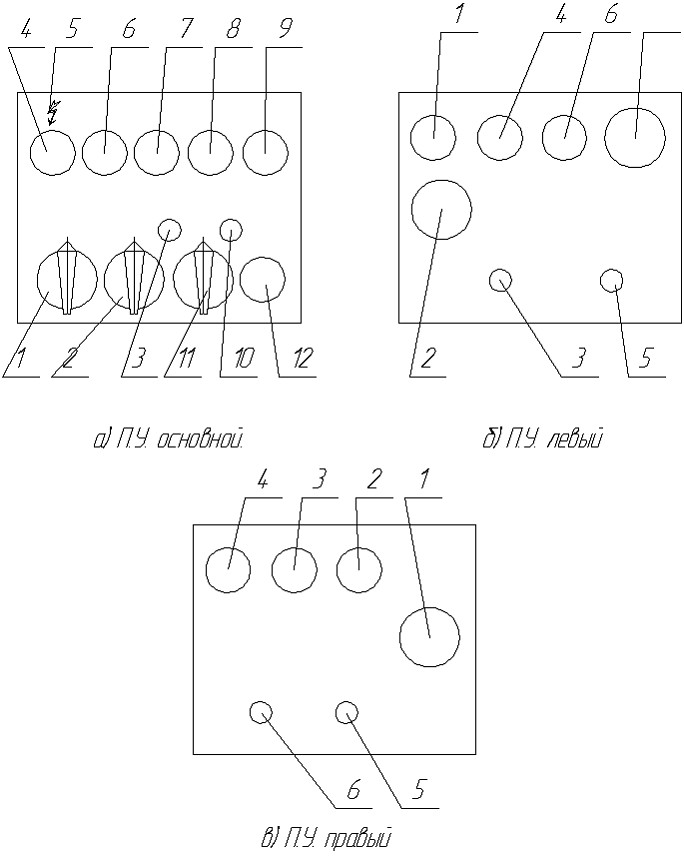

Пульт управления (рис. 13) состоит из следующих частей:

а) 1 - выключатель пылесоса; 2 - переключатель направления вращения шлифовального круга; 3 - тумблер "Пуск - стоп" шлифовального круга; 4 - сигнальная лампа "Станок включен"; 5 - под напряжением; 6 - кнопка включения гидропривода; 7 - кнопка перемещения стола влево; 8 - кнопка "Стоп стола"; 9 - кнопка перемещения стола вправо; 10 - тумблер вертикального перемещения шлифовальной бабки; 11 - переключатель скоростей вращения шлифовального круга; 12 - кнопка "Всё стоп".

б) 1 - кнопка включения движения стола к оператору; 2 - кнопка "Всё стоп"; 3 - тумблер вертикального перемещения шлифовальной бабки; 4 - кнопка "Стоп стола"; 5 - тумблер "Пуск - стоп" шлифовального круга; 6 - кнопка включения движения стола от оператора.

в) 1 - кнопка "Всё стоп"; 2 - кнопка перемещения стола к оператору; 3 - кнопка "Стоп стола"; 4 - кнопка перемещения стола от оператора; 5 - тумблер вертикального перемещения шлифовальной бабки; 6 - тумблер "Пуск - стоп" шлифовального круга.

Рисунок 13. Пульт управления (п.у.)

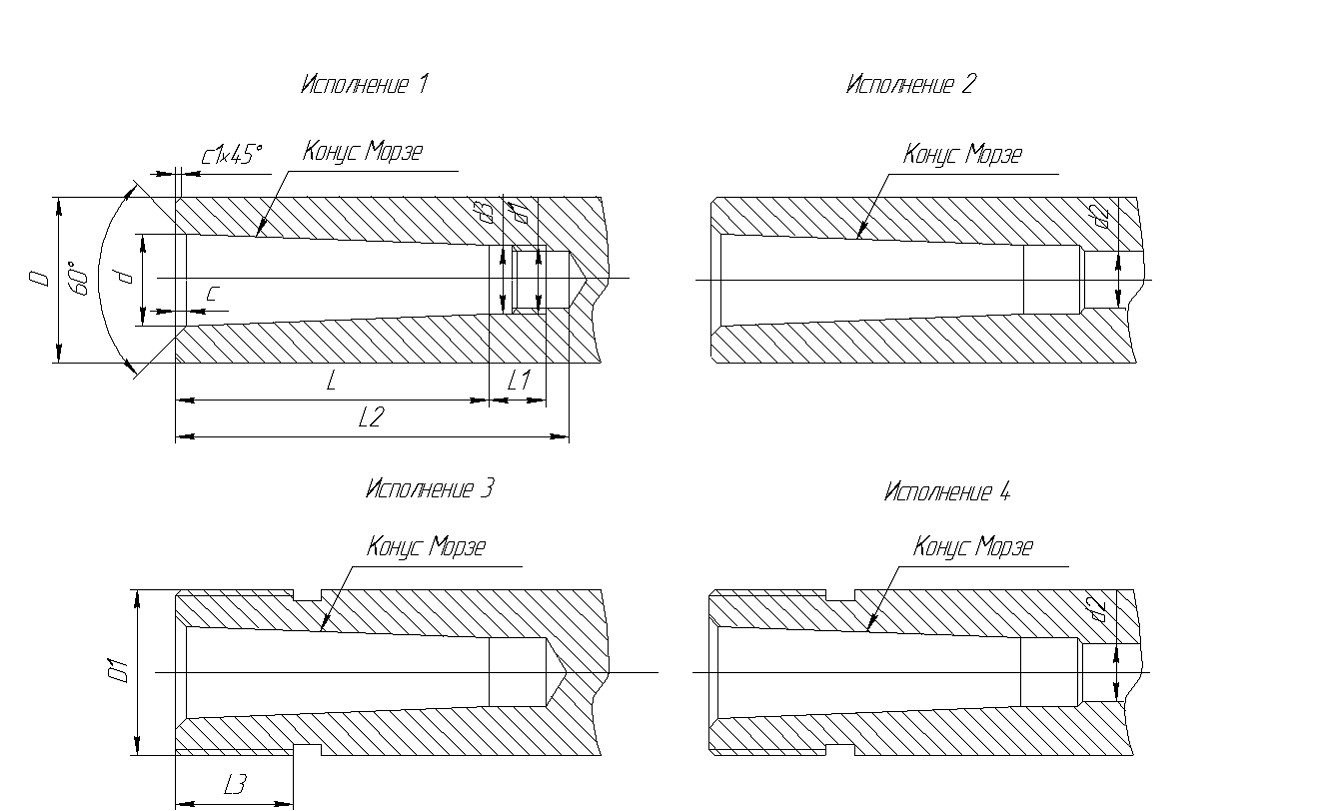

К о н ц ы ш п и н д е л е й с в н у т р е н н е й б а з и р у ю щ е й

п о в е р х н о с т ь ю Г О С Т 2 3 2 4 - 7 7

Рисунок 14

мм Таблица 2

2. Направление резьб D1 и d1 противоположно направлению вращения шпинделя.

3. Резьба - по ГОСТ 9150-59. Поле допуска на наружную резьбу - 6g, на внутреннюю - 6H по ГОСТ 16093-70.

4. Выход резьбы, сбеги, проточки и фаски - по ГОСТ 10549-63.

5. Допускается уменьшение не более чем в два раза длины Конуса Морзе.

6. Размеры канавки для выхода инструмента - по ГОСТ 8820-69.

7. Шероховатость базирующих поверхностей должна соответствовать указанной в табл. 3.

Таблица 3

СОКРАЩЕННЫЙ ПАСПОРТ УНИВЕРСАЛЬНО-ЗАТОЧНОГО СТАНКА

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Как обозначаются модели станка?

2. Классы точности станков и юс обозначение в шифре модели станка. Области использования станков разных классов точности»

3. Назначение паспорта станка.

4. Какие сведения из паспорта станка используются технологом?

5. Какие сведения из паспорта станка используются конструктором станочных приспособлений?

6. Какие сведения из паспорта станка необходимы нормировщику?

7. Какие разделы паспорта станка используются механиком?

8. С какой целью кроме паспорта в документацию станка включают руководство по уходу и обслуживанию?

9. Какие виды обработки можно производить

- на токарно-винторезных станках?

- на токарно-револьверных станках?

- на вертикально-фрезерных станках?

- на сверлильных станках?

- на плоскошлифовальных станках?

- на универсально-заточных станках?

10. Перечислите для изученных станков основные узлы и их назначение.

11. Перечислите для изученных станков органы управления.

12. Нарисовать схему обработки детали (по заданию преподавателя) на изученном станке с указанием всех формообразующих и вспомогательных движений.

ЛИТЕРАТУРА

1. Шпиндельные узлы и их расчет. Методические указания к курсовому проектированию по металлорежущим станкам /Сост.: Гаврилов В.А., Карасев А.В. Омск: Изд. ОмПИ, 1987.

2. Металлорежущие станки: Учебник для машиностроительных вузов /Под ред. В.Э. Пуша М.: Машиностроение, 1985.

3. Справочник технолога-машиностроителя /Под ред. д.т.н. А.Н. Малова. М.: Машиностроение, 1972. Т. 2.

4. Руководство к лабораторным работам по курсу "Металлорежущие станки" /Под ред. проф. П. Г. Петрухи. М.: Высшая школа, 1973.

5. Справочник технолога-машиностроителя /Под ред. А.Г. Косиловой и Р.К. Мещерякова. М.: Машиностроение, 1985.

|

|

|

© 2009 "Режущий инструмент". При копировании ссылка обязательна !!!

|