|

Чвячные шлицевые фрезы относятся к большой группе режущих инструментов, работающих по методу огибания (обкатки). Обкаточные инструменты является наиболее сложными как по конструированию, так и изготовлению. Поэтому выполнение задания по разработке конструкции червячной шлицевой фрезы дает возможность получить хорошую профессиональную подготовку по ряду наиболее сложных разделов дисциплины. Максимальное использование этой возможности обеспечивается только при условии активного и творческого отношения к выполняемой работе.

Для выполнения задания на современном инженерном уровне, правильного понимания смысла расчетных формул и графических построений, необходимо, приступая к проектированию, изучить по учебнику [1] темы: «Фрезы с затылованными зубьями», «Червячные зуборезные фрезы», «Инструменты, работающие по методу огибания, для деталей с неэвольвентными профилем».

В состав задания на проектирование червячной шлицевой фрезы входит выполнение следующих работ: графическое определение профиля зуба, расчет основных конструктивных элементов фрезы, конструирование фрезы, составление рабочего чертежа и пояснительной записки. Общие требования к оформлению работы изложены в методических указаниях к выполнению курсового проекта, изданных кафедрой в 1981 году.

1. Исходные данные.

В задании на проектирование приведено условное обозначение шлицевого вала по ГОСТ 1139-80 ( СТ СЭВ 187-75), подлежащего обработке фрезой, конструкцию которой предстоит разработать. Обозначение содержит: букву, указывающую поверхность центрирования; число зубьев и основные номинальные размеры торцевого сечения вала; обозначения полей допусков, помещенные после соответствующих размеров. Например, обозначение вала с центрированием по внутреннему диаметру, с числом зубьев Z=8, внутренним диаметром d=36мм, выполненным по посадке e8, наружным диаметром D=40 мм по посадке a11, шириной зуба b=7 мм - по посадке f8 будет:

Исходными данные для проектирования являются: размеры торцевого сечения вала с предельными отклонениями в соответствии с указанными посадками и рекомендации по выбору габаритных, посадочного и некоторых других размеров фрезы.

Основные размера торцевого сечения и числа зубьев шлицевых валов установлены ГОСТ 1139-80 (СТ СЭВ 188-75) «Соединения шлицевые прямобочные». Стандарт распространяется на шлицевые соединения общего назначения с зубьями, расположенными параллельно оси соединения. Размеры валов, входящих в состав заданий по курсовой работе, приведены на рисунке 1 и в таблицах 1 и 2.

Рисунок 1. Размеры торцевого сечения шлицевого вала.

Боковые сторона каждого зуба вала должны быть параллельны оси симметрии зуба до пересечения с окружностью диаметра d.

Допуски и посадки шлицевых соединений регламентированы ГОСТ 1139-80 (СТ СЭВ 187-75). Общие положения, допуски и основные отклонения размеров d , D и b приняты по СТ СЭВ 145-75.

Для предпочтительного применения стандарт рекомендует следующие посадки: центрирующего диаметра d-H7/f7, H7/g6, H7/js7 по ширине b при центрировании по внутреннему диаметру - F10/e9; F10/f8; D9/h9; D9/k7. По нецентрирующим диаметрам всегда предусматривают зазор, величина которого учитывает размеры фасок и закруглений у зубьев и впадин, а также допустимую несоосность поверхностей наружного и внутреннего диаметров. Для нецентрирующего наружного диаметра вала рекомендуют поле допуска a11.

Предельные отклонения размеров для рекомендуемых полей допусков валов приведены в таблице 3.

Таблица 1

Размеры валов легкой серии, мм

Таблица 2

Размеры валов средней серии, мм

Таблица 3

Предельные отклонения размеров, мкм

2. ГРАФИЧЕСКОЕ ОПРЕДЕЛЕНИЕ ПР0ФИЛЯ.

При конструировании червячно-шлицевой фрезы определение профиля зуба в нормальном сечении представляет задачу трудоемкую и ответственную. Для лучшей проработки этого вопроса и исключения ошибок, особенно в части конструктивного решения основания зуба и «усика», необходимо выполнить профилирование графическим методом посредством использования линии профилирования (зацепления). Сам метод надлежит изучить по учебнику [1] . После чего приступить к предварительным вычислениям, а затем к определению профиля.

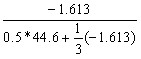

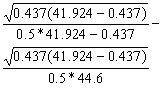

где hf - определяется по формуле (29); hф - по формуле (28); U - по формуле (31).

5. Выбрать масштаб М построения. Масштаб должен быть наибольшим, обеспечивающим возможно полное использование площади чертежа. Чертеж выполнить на формате А1 по ГОСТ 2.301-68. Масштаб следует уточнить путем пробного построения. Первоначально принять масштаб в пределах 30:1 - 50:1. Пример построения на рисунке2 выполнен на формате А2 в масштабе М 25:1, применительно к шлицевому валу

6. Ось 1 расположить примерно посередине чертежа.

7. Полюс Р зацепления расположить ниже версией границы рамки чертежа на величину Hf - 10 мм.

8. Вычертить шлицевой вал в исходном положении 2.

9. Провести окружности: начальную 3, впадин 4 и 5.

10. Разделить начальную окружность на 64 части и нанести метки.

11. Построить из центра вала вспомогательную окружность диаметром равным расчетной ширине шлица вала.

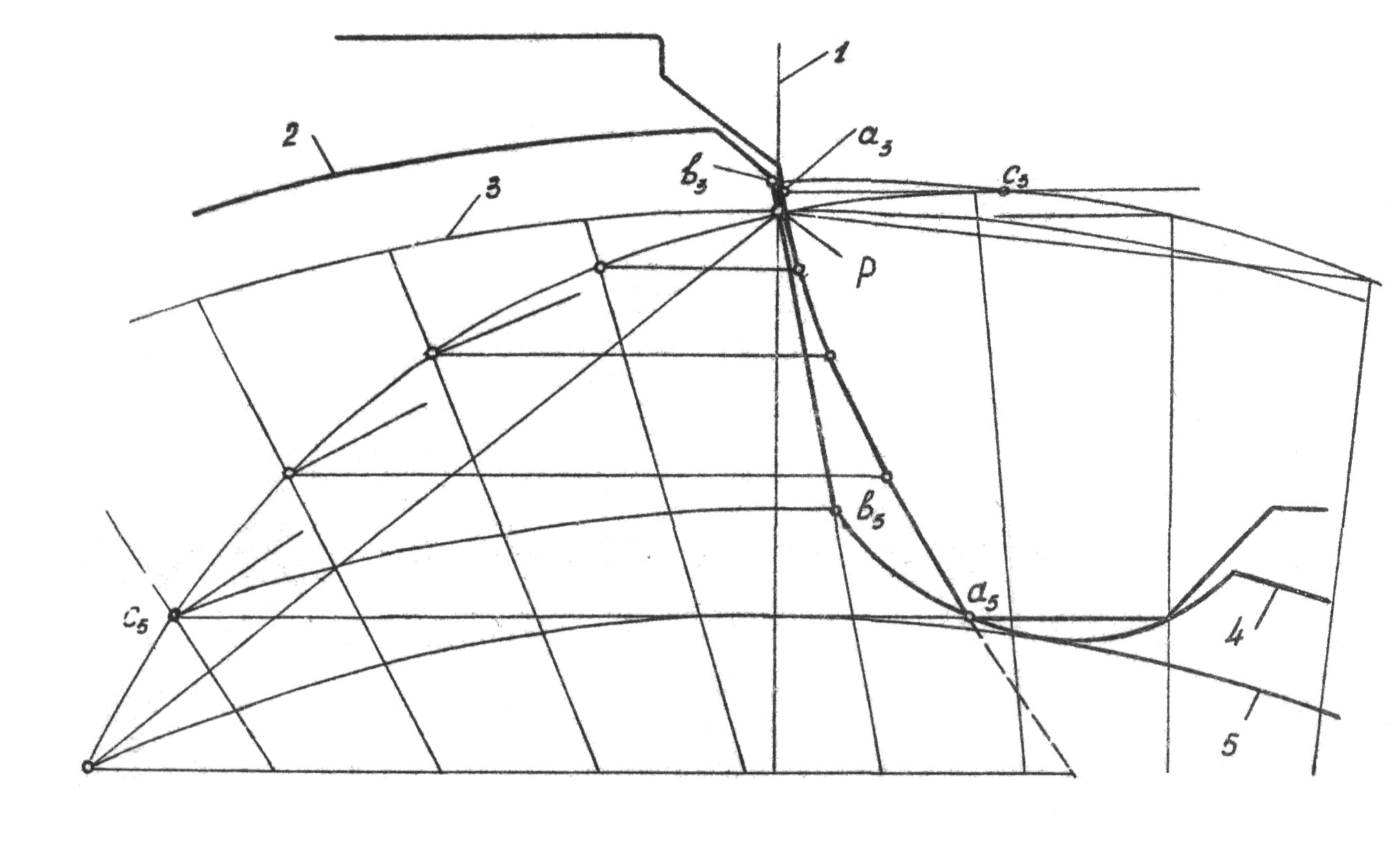

Рисунок 2. Графическое определение профиля.

12. Из точек пометок на начальной окружности провести касательные к вспомогательной окружности.

13. От каждой касательной восстановить перпендикуляр, проходящий через точку Р (полюс зацепления). Точки пересечения пометить. Через помеченные точки провести лекальную кривую, которая и является линией зацепления (профилирования) во взаимном обкаточном движении начальной окружности по начальной прямой (условно не показана, чтобы не перегружать чертеж ненужным построением).

14. Определить положение точек профиля зуба фрезы. Точки ai; bi; ci являются сопряженными. Поэтому, например, точки a5 (фрезы) и b5 (вала) в процессе обкаточного движения (против часовой стрелки для вала) и влево в прямолинейном направлении для фрезы встречаются на линии профилирования в точке С5. Поэтому, для определения положения точки C5 достаточно от точки C5 вправо отложить развертку длины начальной окружности, соответствующую в этом случае четырем окружным шагам (4/64).

15. Через точки ai провести лекальную кривую, которая является искомым профилем в нормальном сечении зуба фрезы.

16. Уточнить ширину и форму усика зуба фрезы, путем построения вероятной форда профиля поднутрения, состоящего из двух сопряженных удлиненных эвольвент, касающегося окружности 5.

17. Уточнить форму основания зуба фрезы. При этом следует учитывать, что профиль зуба следует продолжить за точку a3 с тем, чтобы не зарезать фаску у вала, и, что формирование фаски произойдет при обкаточном движении от исходного положения фрезы вправо, а вала по часовой стрелке.

Определенный таким путем профиль зуба фрезы необходим при аналитическом расчете, который, в общем, формализован, является не наглядным и без надлежащего контроля может привести к грубым ошибкам. В отношении усика и основания зуба следует сопоставить размеры определенные двумя методами, и при принятии окончательного решения предпочтение отдать графическому решению. Дело здесь в том, что сами расчетные формулы для вычисления смещения фаски от начальной прямой и ширины усика недостаточно точны.

3. РАСЧЕТ КОНСТРУКТИВНЫХ ПАРАМЕТРОВ ЧЕРВЯЧНОЙ ШЛИЦЕВОЙ ФРЕЗЫ.

В технической литературе и учебных пособиях приводиться несколько методик расчета червячной шлицевой фрезы. Учебным целям и наибольшей степени отвечает методика, изложенная в работе (1), которая и была принята за основу при составлении настоящих методических указаний.

Проектирование чистовой червячной шпицевой фрезы представляет достаточно трудоемкую задачу. При расчете конструктивных элементов необходимо выполнить более 60 вычислительных операций, большая часть которых, например, расчет размеров профиля зуба, расчет установочных параметров и другие выполняются с высокой точностью.

Трудоемкость расчетов существенно снижается при применении современной вычислительной техники. Предлагаемая методика позволяет выполнить расчет конструктивных элементов фрезы с помощью различных по техническим возможностям вычислительных средств: от микрокалькуляторов - до программируемых ЭВМ.

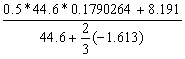

Пример расчета фрезы, выполненный с помощью микрокалькулятора, приведен в таблице 5.

При выполнении расчета на ЭВМ составление алгоритма или программы можно выполнить по блок-схеме расчета, приведенной на рисунке 3. Номера указанных в блок-схеме формул соответствуют нумерации таблици 5.

Дня отладки программы можно воспользоваться контрольным расчетом из таблици 5.

Расчет фрезы начинается с определения расчетных размеров шлицевого вала (блок 2, рис. 3). Отметим основные положения с учетом которых выведены формулы для определения этих размеров.

При определении расчетных размеров шлицевого вала необходимо учитывать допуски на соответствующие элементы и особенности условий обработки по методу огибания.

Уменьшение расчетного наружного диаметра Dp сопровождается уменьшением диаметра начальной окружности dw , что может привести к срезу профиля вала за пределами принятого расчетного наружного диаметра. Поэтому, Dp принимают равным максимально допустимому наружному диаметру вала. При наличии на вершине профиля фаски, расчетная окружность выступов проходит через ее основание.

Расчетные размеры диаметра окружности впадин dp и ширина шлица bp принимают в пределах допуска на их изготовление. Учитывая некоторую возможность разбивки профиля детали и изменение размеров профиля инструмента вследствие переточек, величины dp и bp обычно берут на 1\4 допуска больше их минимальных размеров.

Если фреза проектируется для обработки вала с припуском под шлифование, то расчетные размеры шлифуемых поверхностей определяют как сумму соответствующего номинального размера и средней величины припуска на шлифование Аср. Рекомендуемые значения припуска на шлифование шлицевых валов приведены в таблице 4.

Таблица 4

Припуски на шлифование шлицевых валов.

Положение начальной окружности относительно обрабатываемого профиля определяется условиями возможности обработки. При начальной окружности, меньше допустимой, профиль детали не будет правильно обработан у наружной окружности. При увеличении радиуса начальной окружности увеличиваются переходные кривые, получающиеся при обработке в основании профиля вала, уменьшается ширина зуба фрезы на вершине, уменьшается длина активной части линии профилирования, уменьшением количество резов, формирующих профиль. Следовательно, радиус начальной окружности обработки должен быть принят минимально допустимым по условиям правильной обработки всего профиля у вершины. Как показано в работе [1] этим условиям удовлетворяет формула (4) таблицы 5.

После определения расчетных размеров шлицевого вала, выполняется расчет конструктивных элементов фрезы в последовательности, указанной на рисунке 3 и таблице 5.

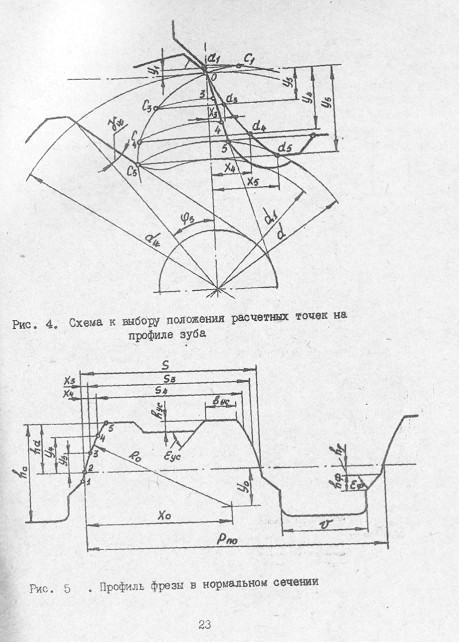

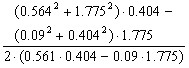

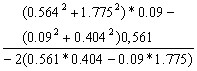

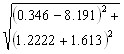

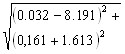

При расчете координат точек профиля зуба фрезы (блок 3, рис. 3) особое внимание следует обратить на правильность действий с тригонометрическими функциями и на точность вычислений.

В тех случаях, как величину параметра необходимо выбрать из интервала значений, следует исходить из того, что весь интервал приходится на диапазон размеров валов, указанных в таблице 1 или 2.

Рисунок 3. Блок-схема расчета конструктивных элементов фрезы.

Таблица 5

Пример расчета конструктивных элементов червячной шлицевой фрезы

ПРИМЕЧАНИЯ:

1. Точность вычислений не должна быть ниже, чем в приведенном примере.

2. Если условие по формуле (21) не выполняется, то теоретический профиль заменяют дугой окружности, проходящей через другие расчетные точки. Если и в этом случае погрешность аппроксимации превысит допустимое значение, то следует принять другой вариант технологии изготовления профиля зуба фрезы, при котором профиль зуба, профиль шлифовального круга или правящего инструмента задают координатами всех пяти расчетных точек. Размеры профиля зуба фрезы в нормальном сечении на чертеже проставить в соответствии с выбранной технологией.

Рис. 4. Схема к выбору положения расчетных точек на профиле зуба.

Рис. 5. Профиль фрезы в нормальном сечении.

4. КОНСТРУИРОВАНИЕ ФРЕЗЫ

Конструирование фрезы выполняется на основе результатов расчета конструктивных элементов, технических условий к червячным шлицевым фрезам по ГОСТ 8027-60 (СТ СЭВ 880-78) и рекомендаций [1] с учетом достижений современной технологии изготовления червячных фрез. Конечным результатом конструирования является рабочий чертеж фрезы, который должен содержать все данные о конструкции, определяющие форму, размеры, допуски, шероховатость поверхностей, материал и другие сведения, необходимые для изготовления, контроля и эксплуатации фрезы.

Наиболее ответственным элементом конструкции фрезы является зуб. Oт величины параметров зуба зависят размеры ряда других конструктивных элементов. Поэтому начинать разработку конструкции фрезы нужно с определения численных значений конструктивных элементов зуба.

4.1. Конструирование зуба фрезы.

Правильно сконструированный зуб чистовой червячной шлицевой фрезы со шлифованным профилем должен отвечать следующим требованиям:

1) обеспечить свободный выход шлифовального круга; 2) отвечать условию достаточного числа переточек фрезы и её долговечности; 3) исключить образование седловины при затыловании резцом и шлифовальным кругом; 4) обеспечить достаточный объём стружечной канавки; 5) удовлетворять условию прочности нового и сточенного зуба; 6) соответствовать общей компановке фрезы и условиям: наибольшего числа зубьев, прочности тела фрезы и виброустойчивости.

На рисунке 6 приведен пример конструктивного решения для чистовой червячно-шлицевой фрезы, выполненный в масштабе М 4:1, применительно для обработки шлицевого вала средней серии d-6х26gх632a11х6f9 по СТ СЭВ 188 - 75 и СТ СЭВ 187 - 75.

Исходными данными при конструировании являются: h0 - полная высота профиля от основания технологической канавки до вершины усика; технологическое назначение фрезы (чистовая, черновая).

При конструировании выбираются: 1) передний угол г=0; 2) задний угол бв=10-12°; 3) диаметр посадочного отверстия du из ряда стандартных значений: 27, 32, 40; 4) толщина тела фрезы t = 8,5-22 мм или t?0,5du.

Рисунок 6 . Конструирование зуба фрезы.

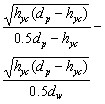

Предварительно определяются:

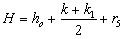

а) глубина канавки H:

, ,где h0 - полная высота профиля; к и к1 - величина затылования;

r5 - радиус закругления основания канавки;

б) наружный диаметр фрезы Deu:

в) число зубьев Zu:

; ;г) центральный угол е:

. .Перед конструированием необходимо проработать соответствующий материал по учебнику (1).

В отличие от примера (рис. 6) на чертеже не следует проводить размерные линии и проставлять буквенные обозначения.

Рекомендуется следующий порядок конструирования зуба фрезы:

1) выбрать координатную систему с началом Оu; 2) определить масштаб М при допущении места положения центра шлифовального круга за пределами рамки чертежа; 3) провести окружность радиусом 0,5 Deu; 4) построить центральный угол е; 5) построить угол С=1/6џе (см. раздел затылования в учебнике); 6) вычислить и отложить затылок К; 7) построить угол бв;

8) провести хорду через точки а и в; 9) из середины хорды восстановить перпендикуляр; 10) пометить центр О?, окружности заменяющей кривую первого затылка К; 11) построить из центра О? окружность, проходящую через точки а и в; 12) построить из центра О? окружность, проходящую через точки а; 13) засечь центр Ок шлифовального круга дугами: радиусом Rк=40…45 мм из центра q? и радиусом равным(О?a-hшл+Rк), из центра О?;

14) провести окружность радиусом Rк;15) пометить точке касания F и точку f и m; 16) вычислить второй затылок К1=(1,4-1,8)К; 17) из центра Оu провести окружность через точку f; 18) вычислить X=(d?m:dd?)K1; 19) отложить величины Х и К1; 20) из центра Ou провести окружность через точку l;

21) провести две хорды, соединяющие точки w и f, w l; 22) из середины обеих хорд восстановить перпендикуляры и пометить O?? их пересечения; 23) из центра провести окружность, заменяющую второй затылок (K1) через три точки l, f и w; 24) из центра Ou провести окружность радиусом R5 через точку S; из середины дуги провести окружность радиусом r5; 25) касательно к окружности провести под углом м=15-20° линию спинки зуба; 26) провести окружность диаметром du; 26) провести соответствие В=(0,65…0,7)Н и n>0,5В; 27) при выполнении условий обвести контур зуба утолщенной линией и проставить натуральные размеры H и B; 28) при невыполнении условий B=(0,65…0,7)H и n>0,5В чертеж стереть, изменить в нужном направлении принятые из числа выбранных или определенных и продолжать конструирование до получения удовлетворительного результата.

Полученные путем конструирования величины Dеu, du, t, H, n, B, х, r5, R5, X, K, K1 являются необходимым при конструировании фрезы.

Технические требования.

Чистовые червячные шлицевые фрезы изготовляют цельной конструкции, однозаходными с правым направлением витков по среднему цилиндру и левым направлением продольных винтовых канавок.

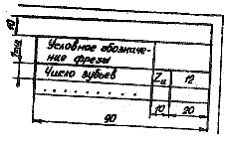

Основные размеры фрез для обработки стандартных шлицевых валов с прямобочным профилем установлены ГОСТом 8027-60. Диаметр и число зубьев фрезы установлены в зависимости от высоты обрабатываемого профиля. Меньшие диаметры и большее число зубьев приняты для валов лёгкой серии: Zu=12 при Deu=70 и 80 мм и Zu=14 при Deu=90…125мм. Для валов средней серии:Zu=10 при Deu=63…90 мм и Zu=12 при Deu=100…140 мм.

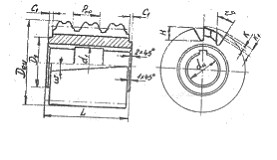

Длину фрезы можно определить по следующей приближённой формуле: L=(2…3)Pox+6…7 мм, с округлением результата в большую сторону до числа кратного 5.

По бокам фрезы делают буртики шириной C1=3…5 мм и диаметром D1 на 1…2 мм меньше окружности, проходящей через дно канавки фрезы (рис.6 и 7). Поверхность буртиков служит для контроля биения фрезы при установке ее на станке.

Основные требования к исполнению конструктивных элементов и конструкции фрезы в целом регламентированы ГОСТом 8027-60:

1. Червячные шлицевые фрезы изготовляют из быстрорежущей стали марок Р6АМ5, Р12 ГОСТ 19265-73.

Рисунок 7. Конструктивные элементы червячной шлицевой фрезы.

2. Твердость фрезы должна быть НRС=62…65.

3. Неполные витки должны быть сняты. Толщина вершины зубьев неполных витков фрезы должна быть не менее половины толщины вершины цельных зубьев.

4. Шероховатость обработанных поверхностей должна быть по ГОСТу 2789-73: передней, боковых поверхностей, вершин зубьев и торцовой поверхности центрирующего буртика Rа

5. Шпоночная канавка выполняется по ГОСТу 9472-70.

6. Допуски на элементы фрез не должны превышать величин, указанных в таблице 6.

Таблица 6

Размеры в мкм

7. Точность исполнения элементов профиля стандартами не регламентируется. При выполнении рабочего чертежа фрезы допуски на профиль зубьев устанавливают исходя из технических возможностей метода профилирования шлифовального круга на операции затылования. В настоящее время профилирования кругов для затылования червячных фрез производят стальными накатниками или алмазными роликами. Оба метода обеспечивают точность размеров профиля ±0,01 мм. В соответствии с данной точностью округляются расчетные размеры профиля, проставляемые на чертеже.

Окончательный контроль и аттестацию фрезы по точности осуществляют по результатам измерения контрольного кольца из стали марок 45, 50, 40Х твердостью НВ=190…210, нарезаемого фрезой на шлице или зуборезном станке, соответствующего установленным для него нормами точности. Наружный диаметр кольца принимают равным наружному диаметру вала D, внутренний - 0,5D.

Рисунок 8. Состав и размещение материала на чертеже фрезы.

Рисунок 9. Форма и расположение на чертеже таблица параметров фрезы.

8. Отклонение толщины зубьев пробного кольца должно соответствовать отклонению на толщину зубьев вала на протяжении не менее 1\3 высоты зуба, считая от наружного диаметра. На остальном участке допускается отклонение только в сторону поднутрения, величина которого на каждой из боковых сторон не должна превышать 2\3 величины допуска на толщину зубьев вала.

9. На торце фрезы должны быть чётко нанесены: товарный знак предприятия-изготовителя, обозначение фрезы по ГОСТу 8027-60 (СТ. СЭВ 880-78), угол наклона передних винтовых поверхностей, шаг винтовой стружечной канавки, марка инструментальной стали.

Чертеж сконструированной фрезы выполнить на формате А1 ГОСТ 2.301-68. Чертеж должен содержать:

а) графическое изображение:

- осевой разрез фрезы, совмещенный с видом, вид фрезы слева (рис.7), увеличенное изображение конструкции зуба;

- профиль фрезы в нормальном сечении (рис.5);

- профиль контрольного кольца;

- торцовое сечение нарезаемого шлицевого вала (рис.1);

б) текстовую часть:

- таблицу параметров фрезы, содержащую следующие сведения:

обозначение фрезы, число заходов i, число зубьев Zu, направление винтовой линии по среднему цилиндру (правое или левое), ход винтовой канавки Sk (форма и расположение таблицы на чертеже приведены на рисунке 9);

- технические требования, не указанные на графическом изображении, например, материал фрезы, твердость режущей части, неполные витки с толщиной вершины зубьев менее половины целых зубьев удалить и другие требования, закончив указанием по маркировке.

Размещение материала на поле чертежа выполнить по форме, приведенной на рисунке 8.

В пояснительной записке расчет конструктивных элементов привести в табличной форме. Рисунки со схемами и эскизами, поясняющими расчет, приводятся после таблицы. Остальные требования к оформлению записки приведены в методических указаниях к выполнению курсового проекта (издания 1981 года).

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Наша цель — сделать сложные технологии доступными и понятными для широкой аудитории. | © 2009 "Режущий инструмент". При копировании ссылка обязательна !!!

|

]

] ]

]