|

1.Техники заточки режущих инструментов: Исчерпывающее руководство по восстановлению и поддержанию остроты.

2.Инновации в мире режущих инструментов: Современные технологии и материалы. 3.Виды режущих инструментов и их применение: Всеобъемлющий обзор. 4.Как создать свою криптовалюту: технические аспекты и первые шаги. 5.другая |

Выполнение дипломного проекта

С учетом указанных положений определение программы участка в дипломной проекте выполняют в следующей порядке.

1. Из технологического процесса изготовления базового инструмента выбирают операцию с наибольшим штучным временем

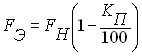

2. Рассчитывают эффективный годовой фонд работы оборудования по формуле

, (1) , (1)Где

К - процент потерь времени по организационным причинам (плановый ремонт и др.); в проекте можно принять

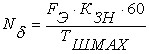

3. определяют пропускную способность (производственную мощность) одного станка в год на лимитирующей операции

(2) (2)где

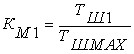

4. Определяют коэффициент использования производственной мощности по операциям

(3)При полкой нормативной загрузке станка на лимитирующей операции (3)При полкой нормативной загрузке станка на лимитирующей операции 5. определяют коэффициент кратности Ккр, показывающий, во сколько раз следует увеличить пропускную способность на всех операциях за счет увеличения количества станков, чтобы для выполнения годовой программы участка было задействовано заданное количество производственник рабочих (55-60 человек).

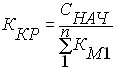

Коэффициент кратности определяют численным методом последовательного приближения, рассчитывая начальное значение по формуле:

(4) (4)где

Предварительные расчеты показывают, что при числе производственных рабочих 55 - 60 на участке должно находиться примерно 30 - 35 единиц оборудования. Величину Снач следует брать несколько меньше, т.к. в последующем округление расчетных значений количества станков на операциях производят в большую сторону. В проекта рекомендуется принять Снач = 25-28.

6. Определяют расчетное Сi и принятое Сп1 количество станков на каждой операции, которое распределяется пропорционально коэффициенту использования производственной мощности:

Значение Сi округляют в большую сторону до ближайшего целого числа Сn1. которое будет принятым числом станков на данной операции. Если величина Сi превышает целое число на 0,05 - 0,1 ее можно округлять до целого в меньшую сторону, но при этом предусмотреть повышение производительности на операции за счет рационализации конструкции режущего инструмента, модернизации приспособления или других мероприятий.

На операциях, где используется один типоразмер оборудования, значения Сi можно сложить, если при этом разность между сn1 и Сi уменьшится (не следует совмещать черновые операции с чистовыми).

7. Определяют расчетное Ррi и принятое Рni количество производственных рабочих на каждой операции:

Ррi=2 Сi (6)

Полученные расчетные значения Ррi округляют до ближайшего целого числа Рni, которое будет числом рабочих на данной операции. Если используются станки с ЧПУ или станки-полуавтоматы, то следует рассмотреть возможность многостаночного обслуживания и соответственно скорректировать значение Рпi.

8. Определяют общее количество рабочих на участке

Полученное значение Ру сравнивают с нормативным значением 55 - 60. Если оно выходит за пределы интервала в большую или меньшую сторону более чем на 2 единицы, то следует соответственно уменьшить или увеличить значение коэффициента кратности на 0,3 - 0,5 и повторить расчет начиная с формулы (5).

9. Определяют общее количество станков на участке

10. Определяют производственную программу участка.

При выполнении расчетов программу участка целесообразно разделить на две части. В первую (основную) часть включить инструменты с заданными типоразмерами - все позиции номенклатуры, кроме последней, во вторую - специальные инструменты и внутрицеховые заказа.

Годовой объем выпуска инструментов, составляющих первую часть

где

Полученное значение

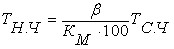

Трудоемкость участка в проекте принято задавать в норма-часах. По технологическому процессу, известному количеству рабочих и оборудования на операциях можно определить станкоемкость программы, измеряемую в станко-часах. Связь между трудоемкостью Тн ч и станкоемкостью Тс ч определяется зависимостью

(10) (10)где

КМ - среднее число станков, обслуживаемых одним рабочим.

Для инструментальных цехов множитель при Тс ч близок к единице, поэтому можно принять Тн ч =Тс ч.

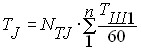

Годовую проектную трудоемкость изготовления инструментов одного типа в нормо-часах рассчитывают по формуле:

(11) (11)где

ТШ1 -штучное время обработки на i-й операции, мин.

Вторая часть программы формируется по условию полного обеспечения работой производственных рабочих участка в течение года. Объем выпуска продукции этой части программы определяют в следующем порядке: рассчитывают резервный годовой фонд времени рабочих на операциях базового инструмента, который образуется вследствие округления расчетных значений станков и количества рабочих (6) и (7); этот фонд принимают равным трудоемкости программы по позиции «Специальные инструменты и внутрицеховые заказа», рассчитывают по ней количество условных (одинаковых по трудоемкости с базовой конструкцией) инструментов и принимают это количество за объем выпуска продукции второй части программы участка.

Резервный годовой фонд времени рабочих на операции можно рассчитать по формуле

где Фзi - эффективный годовой фонд времени всех рабочих на i-й операции;

Фдi -фактическое время, затраченное на выполнение годовой программы на операции;

Фр -эффективный годовой фонд времени одного рабочего (из справочной литературы [1] Фр =1840 ч.);

Рni - общее число рабочих, занятых на выполнении операции;

NT -годовой объем выпуска инструментов, составляющих первую часть программы;

Тш1 -штучное время выполнения операции, мин.

Трудоемкость годовой программы последней позиции в часах

Объем выпуска продукции в тех же расчетных единицах, что и на остальных позициях, составляет

(14) (14)где ТШБ - штучное время изготовления базового инструмента, ч.

Производственная программа участка по объему продукции (в штуках) и трудоемкости (в нормо-часах (н.ч.)) определится как сумма по всем позициям номенклатуры. При наличии в технологическом процессе ручных операций их трудоемкость учитывают коэффициентом Кр. Значение коэффициента принимают в процентах от станочного времени в зависимости от вида производства. Согласно рекомендациям [1], для инструментального производства можно принять Кр =1,1.

ПРИМЕР РАСЧЕТА ГОДОВОЙ ПРОГРАММЫ УЧАСТКА

Тема проекта: «Участок шеверов инструментального цеха»

В номенклатуру участка входят следующие типы инструментов:

1. Шеверы дисковые.

2. Долбяки дисковые.

З. Долбяки хвостовые,

4. Специальные инструменты и внутрицеховые заказы.

В качестве базового инструмента принят дисковый шевер. Расчет программы выполняют на основе разработанного в проекте технологического процесса изготовления шевера, материалы для которого берут в инструментальном цехе во время практики, в технической учебной и справочной литературе. К числу основных материалов следует отнести:

технологический процесс изготовления базовой конструкции шевера (заводской);

Штучное время рассчитывают на одну из выбранных операций. На остальных операциях оно может быть принято по литературным источникам, например, [2] или по заводским материалам.

Расчет программы выполняют в следующей последовательности.

1. Из технологического процесса изготовления шевера следует, что операцией с наибольшим штучным временем (лимитирующей) является шлифовальная операция №23. На ней шлифуется профиль зубьев окончательно (табл. 2).

ТШmax =50,35 мин.

2. Эффективный годовой фонд времени работы станка

3. Пропускная способность станка в год на лимитирующей операции

Расчеты по пп. 4 - 9 выполнены в табличной форме (табл. 2). Предварительно были выполнены расчеты при трех значениях Снач : 19, 23 и 26. Результаты расчетов (для справки) приведены в табл. 1.

Таблица I

Результаты предварительных расчетов количества станков и рабочих на участке

10. Программа участка

Годовой объем выпуска инструментов первых трех позиций номенклатуры

Объем выпуска по типам

I. Шеверы дисковые:

2. Долбяки дисковые:

3. Долбяки хвостовые:

Штучное время изготовления одного шевера

I

Таблица 2

РАСЧЕТ КОЛИЧЕСТВА СТАНКОВ И ПРОИЗВОДСТВЕННЫХ

РАБОТ НА УЧАСТКЕ

ИТОГО: 328,32 6,522 34 56

Трудоемкость программы по типам

1. Шеверы дисковые:

2. Долбяки дисковые:

3. Долбяки хвостовые:

Расчет резервного годового фонда времени рабочих для определения объема выпуска продукции по последней позиции «Специалъные инструменты и внутрицеховые заказы» приведен в табл.З;

ф = 1840 ч; N = 14708 шт.

Таблица 3

Расчет резервного годового фонда рабочих

Трудоемкость годовой программы по последней позиции номенклатуры

Объем выпуска продукции составит

В итоге годовой объем выпуска продукции на участке шеверов

Ny =NT1 + NT2 + NT3 + NC =3 677 + 5 883 + 5 148 + 4 124 = 18 832 шт.,

трудоемкость

ТС =Т1 + Т2 + Т3 + ТС = 20 114 + 32 180 + 28 160 + 22559 =103 013 н. ч.

В проекте программу участка приводят в табличной форме (табл. 4).

Таблица 4

Годовая производственная программа участка шеверов

РАСЧЕТ ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ ВНЕДРЕНИЯ УЧАСТКА ИНСТРУМЕНТАЛЬНОГО ЦЕХА

Экономический эффект от внедрения участка рассчитывается по

Эт= Рт - Зт (15)

где Эт - экономический эффект от внедрения проекте участка;

Рт - стоимостная оценка результатов внедрения участка;

Зт - стоимостная оценка затрат внедрения проекта участка. Стоимостная оценка результатов внедрения инструментального участка определяется как

Рт= NB * ЦИ (16)

где Nв - объем выпуска продукции на проектируемом участке;

ЦИ- цена единицы инструмента, выпускаемого на базовом участке;

ЦИ =СЦ +ПР (17)

Здесь Сц - цеховая себестоимость единицы инструмента, изготовляемого на базовой участке;

Пр - прибыль от реализации инструмента, в расчетах ее можно принять как 25 % от Сц.

Стоимостная оценка затрат на выпуск планируемого объема инструментов определяется по формуле

где И - годовые текущие издержки-при производстве продукция;

КС - коэффициент увеличения стойкости проектируемого инструмента;

Кр- норма реновации основных фондов при производстве продукции;

К - единовременные затраты при производстве продукции.

В состав текущих издержек включаются затраты, учитываемые в соответствии с принятым в отрасли порядком калькулирования себестоимости продукции (без учета амортизационных отчислений).

В состав себестоимости входят следующие затраты: на материалы, заработная плата основных рабочих, на технологическую энергию, на инструмент, на эксплуатацию оборудования и общецеховые затраты.

Если руководителем проекта задано сравнение себестоимости по вариантам, то оно производится по перечисленным статьям калькуляция. В состав единовременных затрат включаются затраты на

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Наша цель — сделать сложные технологии доступными и понятными для широкой аудитории. | © 2009 "Режущий инструмент". При копировании ссылка обязательна !!!

|