|

3. Колесотокарные станки

Предназначены для обточки профиля колеса у вновь сформированных и ремонтируемых колесных пар.

3.1. Классификация колесотокарных станков

Классификация дает возможность установить для каждой модели станка совокупность признаков, определяющих его назначение. Классифицируются станки по следующим признакам:

- по компоновке - станки проходного типа, тупикового и с верхней загрузкой колесной пары;

- по числу суппортов - четырех-, двух- и односуппортовые;

- по принципу копирования - станки с механическим, гидравлическим и электрическим копированием;

- по способу регулирования частот вращения шпинделя и подач - ступенчатое и бесступенчатое (плавное) регулирование.

3.1.1. Компоновка стенка

Станки проходного типа со сквозным проходом колесной пары по конструкции подразделяются на портальные, в плоском исполнении и на подпольные, которые предназначены для поточного ремонта колесных пар.

Портальные станки характеризуются наличием жесткой портальной станины и верхним расположением двух суппортов, что обеспечивает удобный отвод стружки, продлевает срок службы направляющих станка и суппортов, так как они находятся вне области засорения стружки.

Станки проходного типа в плоском исполнении представляют собой конструкцию с расположением узлов на основной (горизонтальной) плоскости. Такие станки имеют подвижные по направлению станины (перпендикулярно рельсовому пути) две плиты с расположенными на каждой из них шпиндельными бабками и суппортами, благодаря чему обеспечивается возможность сквозного прохода колесной пары. Кроме того, суппорты этих станков выполнены с боковым расположением их по отношению к обрабатываемой колесной паре.

Подпольные стенки проходного типа, предназначенные в основном для обработки колесных пар без выкатки их из - под подвижного состава, характеризуются нижним расположением суппортов. На этих станках обрабатываются как локомотивные, так и вагонные колесные пары дизель - и электропоездов.

Станки тупикового типа в плоском исполнении позволяют вкатывать и выкатывать колесные пары без сквозного прохода. Эти станки снабжены двумя суппортами с боковым расположением их. Применение этих станков в поточных линиях требует дополнительно поворотных кругов и рельсовых ответвлений.

Станки проходного и тупикового типов (кроме подпольного), как правило, снабжены устройствами для подъема и центрирования колесной пары, что дает возможность автоматизировать установку на станки и снятие о них колесной пары, высвобождая при этом общецеховые подъемно-транспортные средства.

Станки с верхней загрузкой колесной пары характеризуются наличием одного или нескольких суппортов и необходимостью установки и снятия после обработки колесной пары с помощью общецеховых и индивидуальных подъемнотранспортных средств. Такие станки не приспособлены для использования их в поточных линях.

З.1.2. Количество суппортов

Четырехсуппортные станки содержат, как правило, два обдирочных и два копировальных суппорта для чистовой обработки и окончательного восстановления профиля катания колесной пары.

Двухсуппортные станки обеспечивают восстановление профиля одновременно у обоих колес колесной пары за один или два прохода режущего инструмента.

Односуппортные универсальные переналаживаемые станки предназначены не только для обтачивания поверхности ободьев колес, но и, благодаря переналаживаемой оснастке, для растачивания ступиц колес, бандажей, обработки осей и других работ. Такие станки, как правило, обладают малой производительностью и используются в небольших мастерских.

3.1.3. Принцип копирования

Механическое копирование осуществляется с помощью рычажных систем, у которых одно плечо сопряжено о копиром (лекалом), а другое - с резцедержателем. Система рычагов обеспечивает необходимую траекторию перемещения резцов и восстановление профиля за счет одновременной обработки поверхности катания и фаски одним резцом, а гребня - другим. Этот принцип используется в основном в старотипных станках.

Гидрокопирование осуществляется по принципу двухкоординатного копирования с помощью гидроприводов продольного и поперечного перемещения, управляемых электрогидравлической системой от следящего датчика, контактирующего с плоским копиром.

При электрокопировании траектория движения инструмента управляется с помощью электродвигателей и реверсивных механизмов, состоящих из зубчатых передач и электромагнитных муфт, управляемых электроконтактными датчиками, сопряженными с копиром. Кроме рассмотренных имеются станки с программным управлением.

Суппорт колесотокарного станка может оснащаться одним или двумя резцовыми салазками на общем основании, при этом каждые салазки оснащены резцедержателями на одну или несколько позиций. Большинство выпускаемых колесотокарных станков предусматривает многоинструментальную обработку, которая позволяет значительно сократить основное время при механической обработки.

3.1.4. Способ регулирования частот вращения

Старотипные станки имеют ступенчатое регулирование как частот вращения, так и подач, при этом для переключения коробки скоростей и подач необходима полная остановка станка. Более современные модели станков имеют бесступенчатое регулирование частот вращения шпинделя и подач. В условиях современного производства возможность переключения подач и частот вращения станка под нагрузкой нецелесообразна, так как основное время обработки сократится незначительно, а стоимость основных средств производства возрастет. Большинство колесотокарных станков оснащено кнопочными пультами управления. Позиционирование суппортов относительно колес осуществляется оператором (станочником). Измерение параметров колесной пары перед обработкой для получения данных с целью правильного позиционирования суппортов осуществляется вручную типовым измерительным инструментом.

Не станках с полуавтоматическим управлением рабочий цикл полностью автоматизирован, а оператор регулирует частоты вращения шпинделя на ходу станка и осуществляет ручной набор кнопками пульта преднабора программы позиционирования суппортов относительно колесной пары на основании данных предварительного измерения.

Станки с программным управлением работают полностью в автоматическом режиме, при этом позиционирование суппортов осуществляется от установленной на станке измерительной аппаратуры, связанной с компьютером, задающим программу обработки.

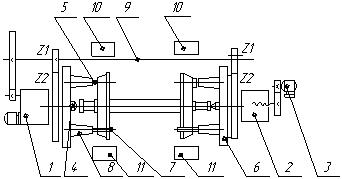

3.2. Принципиальная схема колесотокарного станка

На станине (рис. 3.1) помещены неподвижная передняя бабка 1 и задняя бабка 2. При установке колесной пары на станок задняя бабка отводится электродвигателем 3, изделие опускается на домкраты (на рис. З.1 отсутствуют), с помощью которых регулируется его установка, закрепление по высоте центров.

Центрирующие элементы применяются двух видов: цанги и центры.

Рисунок 3.1. Принципиальная схема колесотокарного станка

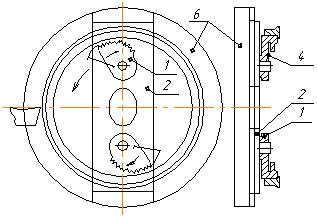

При обработке колесной пары с шейками под подшипник скольжения применяют центрирующие цанги (рис. 3.2), состоящие из четырех кольцевых секторов 1, соединенных между собой кольцевой пружиной 2, которая легко разжимается руками при установке цанг на шейки оси. Так как диаметр отверстия в цанге должен соответствовать диаметру шейки, то станок снабжен набором центрирующих цанг. Снаружи эти цанги обточены на конус, который предназначен для центрирования цанг в отверстиях передней и задней бабок.

При обработке колесных пар с шейками под роликовые буксы (без демонтажа) ось колесной пары центрируется с помощью центров 4 (см. рис. 3.1).

Передача вращения колесной пары может осуществляться через гидропластовые упоры, замозахвтывающие кулачки или пальцы. На устаревших конструкциях (рис. З.1.) пальцы 7 выдвигаются из стоек 8, закрепленных на патроне 6; пальцы эти вводятся в специальные отверстия диска колеса. Самозахватывающие кулачки (см. рис. 3.2) закреплены на плавающей доске 2, установленной в патроне 6. Для обработки колесных пар без демонтажа роликовых букс применяются гидропластовые упоры 5 (см. рис. 3.1), закрепленные в патронах 6 станка и нажимающие на торцы бандажей.

Рисунок 3.2. Самозажимающие кулачки колесотокарного станка

На всех колесотокарных станках шпиндель задней бабки делается приводным и одновременно со шпинделем передней бабки вращается от колесного вала 9 (см. рис. 3.1). Это отличие от обычного токарного станка необходимо для уменьшения крутящих моментов. Диаметр оси, через которую передается крутящий момент, в 5 раз меньше диаметра обрабатываемого колеса. Благодаря колебаниям силы

), все же имеют место, и поэтому более удаленное от патрона колесо получается несколько хуже обработанным. Колесо-токарные станки имеют, как правило, 4 суппорта, из которых два предназначены для обдирки бандажей, имеющих прокат, два других 11 - для чистовой обработки по профилю. ), все же имеют место, и поэтому более удаленное от патрона колесо получается несколько хуже обработанным. Колесо-токарные станки имеют, как правило, 4 суппорта, из которых два предназначены для обдирки бандажей, имеющих прокат, два других 11 - для чистовой обработки по профилю.Главным движением в этих станках является вращательное движение колесной пары, а движением подачи - поступательное перемещение режущего инструмента.

3.3. Колесотокарные станки моделей I836 и I836А

Колеcотокарный станок КЗТС модели I836 имеет бесступенчатое регулирование числа оборотов шпинделя и снабжен двумя гидрокопировальными суппортами, каждый из которых полностью обрабатывает по профилю и торцу соответствующее ему колесо. Станок предназначен для обработки колесных пар с диаметром по кругу касания 840 - I375 мм, имеющих оси как под буксы скольжения, так и под буксы качения, что позволяет выполнять обработку колесных пар вагонов, электросекций, тепловозов, электровозов.

Привод станка осуществляется от трехмашинного электрического агрегата, работающего по системе электромашинного усилителя. Мощность первичного электродвигателя этого агрегата равна 75 кВт, номинальная мощность второго, плавно регулируемого электродвигателя постоянного тока равна 55 кВт при номинальной частоте вращения 1500 об/мин. Путем регулирования возбуждения вторичного электродвигателя частота вращения изменяется от 200 до 2250 об/мин.

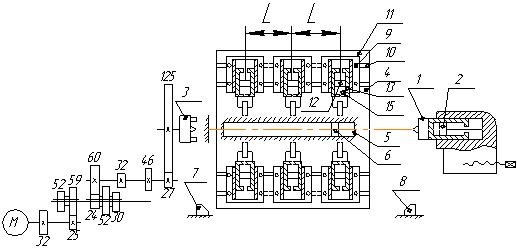

Модель I836А отличается от модели I836 тем, что предназначена для колесных пар с диаметром по кругу катания 840 - 1075 мм. Колесные пары всех типов с наружными шейками устанавливают на станок без снятия роликовых букс, а колесные пары, средние части которых имеют редуктор, устанавливают на станок после демонтажа его. Высота центров у этой модели несколько ниже, а для увеличения быстроходности на шпиндель посажена шестерня не с 112, а с 90 зубьями (рис. 3.3).

Рисунок 3.3. Кинематическая схема колесотокарного станка модели I836А

Главный двигатель постоянного тока 1 (см. рис. 3.3) установлен позади станка на фундаменте и с помощью упругой муфты связан с редуктором 2, установленном на станине. В редукторе 2 кинематическая цепь разветвляется с помощью упругой муфты на 2 направления, подключаемые двигатели зубчатой муфты 3 и передвижной шестерни 4, которые совместно перемещаются от рукоятки 5. Число зубьев зубчатых колес показано на кинематической схеме. Для вращения планшайб двигатель 1 соединяется с зубчатой муфтой 3 с главным рядом 6, концы которого входят в шлицевые отверстия шестерен 7, установленных в корпусах бабок. В каждой бабке шестерни 7 вращает предшпиндельный короткий вал 8, от которого посредством шестерни 9 вращение передается на зубчатый венец 10, насаженный на планшайбе 11. При перемещении бабок главный вал 6 не вращается, а движение передается на двухзначный ходовой винт 12 с шагом резьбы t = 12 мм, концы которого входят в гайки, закрепленные на бабках. Движение на винт передается через предохранительную многодисковую фрикционную муфту.

Для удобства сборки и ремонта главный вал 6 и ходовой винт 12 выполнены из трех частей, соединенных муфтами таким образом, что при разъединении муфт редуктор каждая бабка могут быть сняты со станины независимо. Главный вал и ходовой винт закрыты телескопическими кожухами.

В корпусе саней 13 (см. рис.3.3) и ползуна 14 помещены цилиндры поперечного 15 и продольного 16 перемещения. К заднему торцу ползуна прикреплены панели гидрооборудования, закрытые кожухами.

Гидравлический датчик 17 закреплен через кронштейн к ползуну 14 и с помощью медных трубок соединен с гдрооборудованием суппортов. Соединение гидрооборудования суппортов с насосной станцией осуществляется гибкими шлангами и трубопроводами, закрепленными на станине.

В центре станины расположен пульт управления. Стойка 18 пульта имеет в верхней части направляющие 19, по которым может перемещаться каретка 20 с кронштейнами под копирные салазки 21. Перемещение каретки 20 по направляющим 19 стойки 18 осуществляется винтом 22 с рукояткой и лимбом и служит для настройки копиров на необходимый диаметр обработки. Для возможности независимой установки каждого копира 23 на необходимую ширину колеи колесной пары салазки 21 с копирами 23 могут перемещаться в направлении, параллельном оси центров по направляющим 24 с помощью винтов 25 и рукояток. Салазкам 21 копиров прикреплены кронштейны с указателем продольной настройки, указывающим расстояние между внутренними гранями колес. После установки на необходимый размер каретка 20 пульта и салазки 21 копиров зажимаются фиксирующими винтами.

Для возможности установки резцов на одинаковый диаметр обточки правый копир имеет корректирующее устройство, которое позволяет производить поперечный сдвиг копиров относительно друг друга. Копирование осуществляется при помощи гидравлической следящей системы, принцип работы которой следующий: ролик 26 (см.рис.3.3) подпружиненного пальца 27 датчика 17, соприкасаясь с плоским копиром 23 и скользя по нему, смещает следящий и нижний золотники датчика 17 в сторону, соответствующую подъему копира. При этом следящий золотник открывает доступ масла в соответствующую полость гидроцилиндра 15 поперечной подачи, а нижний золотник одновременно регулирует значение задающей продольной подачи масла в цилиндр 16.

Резцедержатель 28 каждого суппорта снабжен одним твердосплавным чашечным резцом диаметром 28 мм со стружкозавивателем. При заточке резца его диаметр уменьшается, поэтому в принадлежности, прилагаемые к станку, входит комплект роликов различных диаметров, которые надевают на палец датчика в зависимости от фактического диаметра чашечного резца.

3.4. Осенакатные станки

Осенакатный станок модели КЖ-18 (рис. 3.4) предназначен для накатки роликами предварительно обработанной средней части оси. При желании он может быть налажен для накатки средней и обеих подступичных частей оси.

Гидравлическая система станка питается от имеющейся у него специальной насосной станции состоит из двух отдельных цепей. Первая цепь производит подвод, нажим и отвод роликов; вторая цепь осуществляет быстрое перемещение и рабочую подачу продольного суппорта, а также подвод, нажим и отвод пиноли задней бабки.

Рисунок 3.4. Кинематическая схема осенакатного станка КЖ-18

Накатываемая ось устанавливается в центрах станка, задний из которых вращающийся. Пиноль 1 бабки одновременно является и гидравлическим цилиндром, поршень 2 которого своею скалкой неподвижно закреплен в корпусе задней бабки. Подача масла в левую или правую полость цилиндра производит подвод пиноли. Ход пиноли равен 200 мм; скорость его перемещения

Продольный суппорт 4 скреплен о цилиндром 5, поршень 6 которого через скалку неподвижно закреплен на станине станка. Подача масла в левую или правую полость цилиндра 5 приводит к перемещению суппорта влево или вправо. Длина хода суппорта 4 зависит от положения конечных выключателей 7 в 8 и может быть доведена до 960 мм.

На продольном суппорте 4 при помощи болтов 9, входящих в пазы 9, закреплено шесть плит 11; на каждой плите неподвижно закреплена скалка поршня 12; подвижный цилиндр 13 которого несет не себе накатный ролик 14, обильно обливаемый маслом в процессе накатки. В зависимости от подачи масла в ту или другую полость цилиндра он будет отводить или подводить ролик к накатываемой оси. Длина хода цилиндра равна 75 мм, скорость его перемещения

На рассматриваемом станке можно осуществить один из двух вариантов накатки:

1) на протяжении всей длины хода продольного суппорта давление роликов на ось остается постоянным;

2) в начале продольного хода суппорта давление роликов на ось постепенно возрастает от нуля до максимума, держится на этом уровне на всем протяжении хода суппорта и лишь в конце хода постепенно снижается от максимума до нуля; это осуществляется путевыми переключателями, срабатывающими при продольном перемещении суппорта 4 и действующими на дроссель гидравлической цепи, питающей рабочую полость 15 цилиндров 13.

Завод-изготовитель выпускает станки налаженными для накатки средней части оси, в соответствии о чем расстояние

Станок может работать в одном из двух режимов: 1) режим наладки, когда перемещения суппорта и роликов осуществляются в результате нажима рабочим на соответствующие кнопки пульта управления; 2) режим полуавтоматический, когда указанные перемещения производятся в определенной последованности самим станком, без участия рабочего.

3.5. Специализированные карусельные станки

На специализированных карусельных станках обарабатываются следующие детали колесной пары:

1) цельнокатаные колеса (расточка ступицы и обработка ее торцов);

2) колесные центры (расточка ступицы и обработка ее торцов, обработка полотна и торцов обода);

3) бандажи (расточка бандажа и прорезка канавки для бандажного кольца).

3.5.1. Одностоечный карусельный станок модели 1531С1

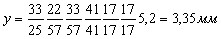

Кинематическая схема станка приведена на рис. 3.5. Его стол имеет 18 скоростей, получаемых в трех вариантах.

Рисунок 3.5. Кинематическая схема карусельного станка модели 1531С1

Подача вертикального суппорта осуществляется от электродвигателя 1 (N = 1 кВт, n = 1410 об/мин). При положении шестерни Z = 55, показанном на схеме, осуществляется вертикальная подача, а при ее сдвиге в пунктирное положение -горизонтальная.

Быстрые вертикальное и горизонтальное перемещения этого суппорта осуществляются от электродвигателей П и Ш (N = 1 кВт, n = 1410 об/мин) при срабатывании обгонных муфт 1У и У.

Для прорезки наклонной канавки под бандажное кольцо надо включить горизонтальную подачу и сдвигом шестерни влево подключить вертикальное движение. Соотношение этих перемещений видно из следующего: за один оборот винта горизонтальной подачи суппорт с револьверной головкой переместится:

по горизонтали - на ход винта, т.е. на Х = 10 мм;

по вертикали - на

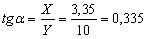

. .Тангенс угла наклона результирующего движение к горизонтали

, откуда a = 18?30?. , откуда a = 18?30?.Перемещение в наклонном направлении

т.е. в 1,06 раза больше горизонтального, в соответствии с чем прорезные подачи будут одинаковы:

Заметим, что быстрое перемещение в наклонном направлении при помощи электродвигателей П и Ш неосуществимо.

По отношению к вертикальному суппорту с револьверной головкой надо ее указать, что посредством квадрата IV через червячную пару 1/288 он может быть повернут для точения конусов под углом до 45° от вертикали в любую сторону. Его вес уравновешивается спиральной пружиной УПП, действующей через шестерни с 17 и 23 зубьями на рейку суппорта; натяг этой пружины производится от квадрата УШ через червячную пару 1/77.

Скорость подъема поперечины, осуществляемого от электродвигателя IX (N = 1,7 кВт, n = 930 об/мин),

Боковой суппорт станка имеет механизм подачи с такой же кинематической схемой, в которой, однако, отсутствует цепь для осуществления прорезных подач и зубчатая пара 18/67 замена другой - 33/52. Рабочие подачи и скорость быстрого перемещения таковы:

|

|

|

© 2009 "Режущий инструмент". При копировании ссылка обязательна !!!

|